ニュース

自律走行式振動ローラを活用した実証実験 ー 熊谷組、酒井重工業、JIG-SAWの3社 ー

株式会社熊谷組、酒井重工業株式会社、JIG-SAW株式会社の3社が共同で、熊谷組の施工現場において自律走行式振動ローラを活用した実証実験を実施した。

今回の実験では、自律走行性能の精度確認をするために、予め生成した目標経路に対して、どの程度追従できているか(以下、経路追従性)を確認。その結果、目標経路からのズレは最大20cm程度で、経路追従性能が高いことが判明。さらに、自律走行と有人作業とを比較するため試験エリア内で規定転圧回数を6回(ラップ箇所は12回)、横断方向に5レーンを設定。

工区全体の面積を100%とした場合、規定6回で転圧された面積は、有人作業では25.9%、自律走行では91.5%となり3.5倍向上。また、有人作業では6レーンの転圧でしたが、自律走行ではより正確な転圧が可能なことから、設定通り5レーンの転圧となり、有人作業より20%作業を省力化できるということが証明された。

近年、国土交通省では、「ICTの全面的な活用(ICT土工)」等の施策を建設現場に導入することで、建設生産システム全体の生産性向上を図り、魅力ある建設現場を目指すi-Construction(アイ・コンストラクション)の取り組みが進められている。

こうした中、熊谷組はセンシング技術やロボティクス技術などICTを取り入れた建設機械の試験的導入など、生産性向上を目的とした様々な取り組みを進めており、今回、酒井重工業、JIG-SAWと連携し、自律走行式振動ローラを活用した実証実験を実施し、その効果を確認した。

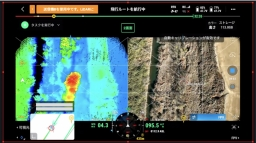

自律走行式振動ローラは、GNSSアンテナや制御PC、無線装置、安全装置を備えており、予め生成した目標経路に沿って転圧する自律走行を実現している。

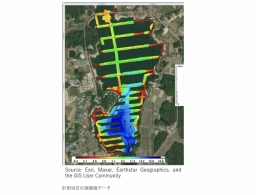

目標経路データ(以下、経路データ)は、オフィスでも現場でも生成可能で、クラウド上にアップロードして保存。オペレータ-は施工現場で経路データをダウンロードして施工準備し、周囲の安全を確認後、施工開始の指示を行う。振動ローラは、開始指示に従って施工を開始し、設定された転圧作業を行い終了地点に到達した時に自動停止。

実証実験は、熊谷組の実施工現場にて転圧用の試験エリアを2箇所造成し、有人作業と自律走行が同一条件のもと実証実験を実施。

1)経路追従性

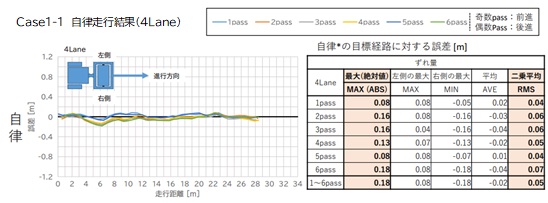

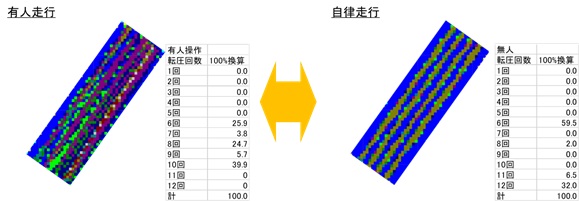

振動ローラの自律走行性能の確認として、予め生成した目標経路と走行中記録する車両GNSSデータとの比較によりその経路追従性を確認。図-2に示す自律走行時の目標経路に対する最大誤差は20cm程度、ばらつきは10cm程度という結果が得られた。自律走行式は目標経路に対して高い経路追従性があると言える。

(自律走行時目標経路に対する誤差)

(自律走行時目標経路に対する誤差)

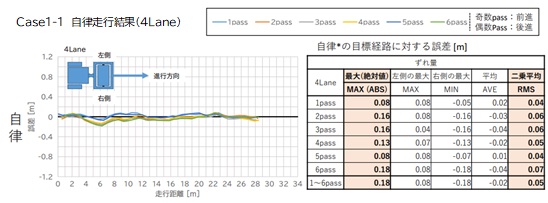

2)転圧作業の効率性

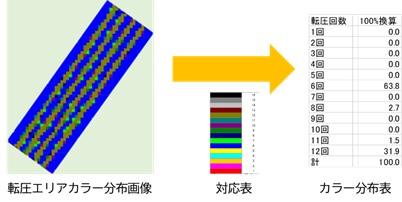

酒井重工業が開発した締固め品質向上を実現するICT転圧管理システム(Compaction Meister)で取得された転圧エリア内の締固め回数に関するカラー分布画像を抽出し、回数とカラー成分の対応表に基づいて、画像解析を用いて転圧回数の度数分布を確認した。これによりエリア(全体を100%とする)に存在する色の割合を求め、自律走行による転圧作業の効率性を定量的に把握できるように。

(転圧エリアカラー分布画像の変換)

(転圧エリアカラー分布画像の変換)

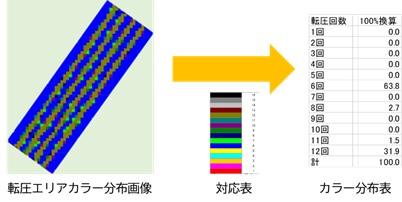

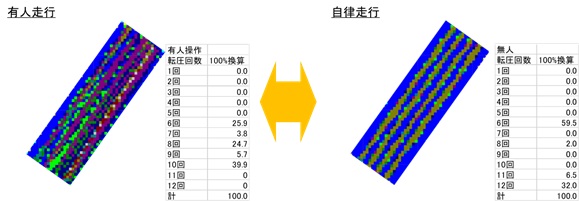

複数の環境条件に対して抽出されたカラー分布画像に対して、有人作業と自律走行のカラー分布表を比較すると、有人作業:6回転圧25.9%、12回転圧(ラップ箇所) 0%、合計25.9%、自律走行:6回転圧59.5%、12回転圧(ラップ箇所) 32%、合計91.5%の結果が得られました。有人作業よりも自律走行のほうが正確に転圧できるエリアが3.5倍向上し、転圧回数のばらつきが少ないことから自律走行の優位性を確認。

また、規定の5レーンによる転圧に対して有人作業:6レーン、自律走行:5レーンとなり自律走行式振動ローラにより20%作業を省力化できるという結果に。

(有人作業と自律走行の転圧ばらつきの比較例)

土木工事の現場は一現場毎に施工条件が異なることから、様々な施工現場に適応したシステム開発の取組みを3社共同で進めていく。建設機械の自動化や自律化は、i-Constructionの導入が進む中で、今後大きく進展することが期待されている。

施工現場にその技術導入を進める上で、その性能を可視化し、評価する技術力が重要となり今回は自律走行技術の成果を比較評価することで効果をわかりやすく表現することができた。今後は、システム全体の運用を簡便にすることで、自律走行をオペレータのみで判断、操作できるシステムとして、より簡単に施工現場への導入を目指していくという。

参考:熊谷組プレスリリースより

今回の実験では、自律走行性能の精度確認をするために、予め生成した目標経路に対して、どの程度追従できているか(以下、経路追従性)を確認。その結果、目標経路からのズレは最大20cm程度で、経路追従性能が高いことが判明。さらに、自律走行と有人作業とを比較するため試験エリア内で規定転圧回数を6回(ラップ箇所は12回)、横断方向に5レーンを設定。

工区全体の面積を100%とした場合、規定6回で転圧された面積は、有人作業では25.9%、自律走行では91.5%となり3.5倍向上。また、有人作業では6レーンの転圧でしたが、自律走行ではより正確な転圧が可能なことから、設定通り5レーンの転圧となり、有人作業より20%作業を省力化できるということが証明された。

近年、国土交通省では、「ICTの全面的な活用(ICT土工)」等の施策を建設現場に導入することで、建設生産システム全体の生産性向上を図り、魅力ある建設現場を目指すi-Construction(アイ・コンストラクション)の取り組みが進められている。

こうした中、熊谷組はセンシング技術やロボティクス技術などICTを取り入れた建設機械の試験的導入など、生産性向上を目的とした様々な取り組みを進めており、今回、酒井重工業、JIG-SAWと連携し、自律走行式振動ローラを活用した実証実験を実施し、その効果を確認した。

システム概要

自律走行式振動ローラは、GNSSアンテナや制御PC、無線装置、安全装置を備えており、予め生成した目標経路に沿って転圧する自律走行を実現している。

目標経路データ(以下、経路データ)は、オフィスでも現場でも生成可能で、クラウド上にアップロードして保存。オペレータ-は施工現場で経路データをダウンロードして施工準備し、周囲の安全を確認後、施工開始の指示を行う。振動ローラは、開始指示に従って施工を開始し、設定された転圧作業を行い終了地点に到達した時に自動停止。

実証実験とその成果

実証実験は、熊谷組の実施工現場にて転圧用の試験エリアを2箇所造成し、有人作業と自律走行が同一条件のもと実証実験を実施。

1)経路追従性

振動ローラの自律走行性能の確認として、予め生成した目標経路と走行中記録する車両GNSSデータとの比較によりその経路追従性を確認。図-2に示す自律走行時の目標経路に対する最大誤差は20cm程度、ばらつきは10cm程度という結果が得られた。自律走行式は目標経路に対して高い経路追従性があると言える。

(自律走行時目標経路に対する誤差)

(自律走行時目標経路に対する誤差)2)転圧作業の効率性

酒井重工業が開発した締固め品質向上を実現するICT転圧管理システム(Compaction Meister)で取得された転圧エリア内の締固め回数に関するカラー分布画像を抽出し、回数とカラー成分の対応表に基づいて、画像解析を用いて転圧回数の度数分布を確認した。これによりエリア(全体を100%とする)に存在する色の割合を求め、自律走行による転圧作業の効率性を定量的に把握できるように。

(転圧エリアカラー分布画像の変換)

(転圧エリアカラー分布画像の変換)複数の環境条件に対して抽出されたカラー分布画像に対して、有人作業と自律走行のカラー分布表を比較すると、有人作業:6回転圧25.9%、12回転圧(ラップ箇所) 0%、合計25.9%、自律走行:6回転圧59.5%、12回転圧(ラップ箇所) 32%、合計91.5%の結果が得られました。有人作業よりも自律走行のほうが正確に転圧できるエリアが3.5倍向上し、転圧回数のばらつきが少ないことから自律走行の優位性を確認。

また、規定の5レーンによる転圧に対して有人作業:6レーン、自律走行:5レーンとなり自律走行式振動ローラにより20%作業を省力化できるという結果に。

(有人作業と自律走行の転圧ばらつきの比較例)

土木工事の現場は一現場毎に施工条件が異なることから、様々な施工現場に適応したシステム開発の取組みを3社共同で進めていく。建設機械の自動化や自律化は、i-Constructionの導入が進む中で、今後大きく進展することが期待されている。

施工現場にその技術導入を進める上で、その性能を可視化し、評価する技術力が重要となり今回は自律走行技術の成果を比較評価することで効果をわかりやすく表現することができた。今後は、システム全体の運用を簡便にすることで、自律走行をオペレータのみで判断、操作できるシステムとして、より簡単に施工現場への導入を目指していくという。

参考:熊谷組プレスリリースより

WRITTEN by

建設土木のICT活用など、

デジコンからの最新情報をメールでお届けします