鉄建建設、CalTa、マップフォーの3社は、独自開発の自動検出システムと可搬式LiDARを組み合わせたマシンガイダンス技術を共同開発したと発表した。

本技術は、現場に設置した独自開発の自動検出システムと可搬式LiDARを組み合わせ、重機の位置や動き、掘削などの出来形をリアルタイムで検出・解析するものである。

従来のマシンガイダンス技術では、運転手に重機の位置や作業状況の正確な情報を提供するために、重機自体へのLiDARなどの高精度な測位デバイスの設置や改修が必要だった。

しかし、新開発のシステムでは重機を改修せずに、可搬式LiDARが取得した点群データを処理して重機の動きや掘削形状を自動検出し、端末上でリアルタイムに可視化する仕組みとなっている。

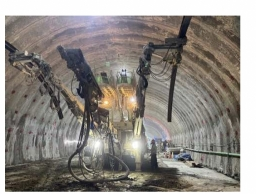

これにより、GNSS信号を受信できないトンネル、地下空間、屋内などの非GNSS環境下でも、現場状況の正確な把握が可能になった。

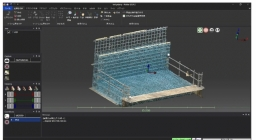

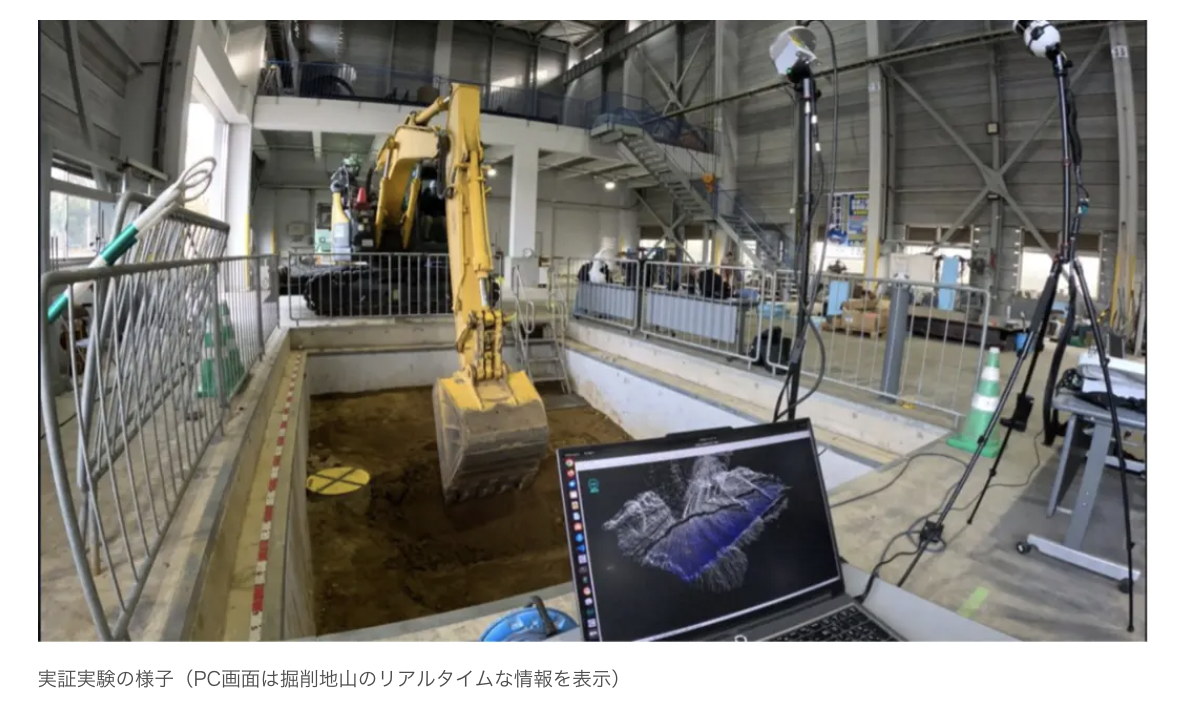

実証実験では、屋内試験設備に独自開発した自動検出システムと可搬式LiDARを設置し、非GNSS環境下での重機の動きや掘削地山の変化を検証した。

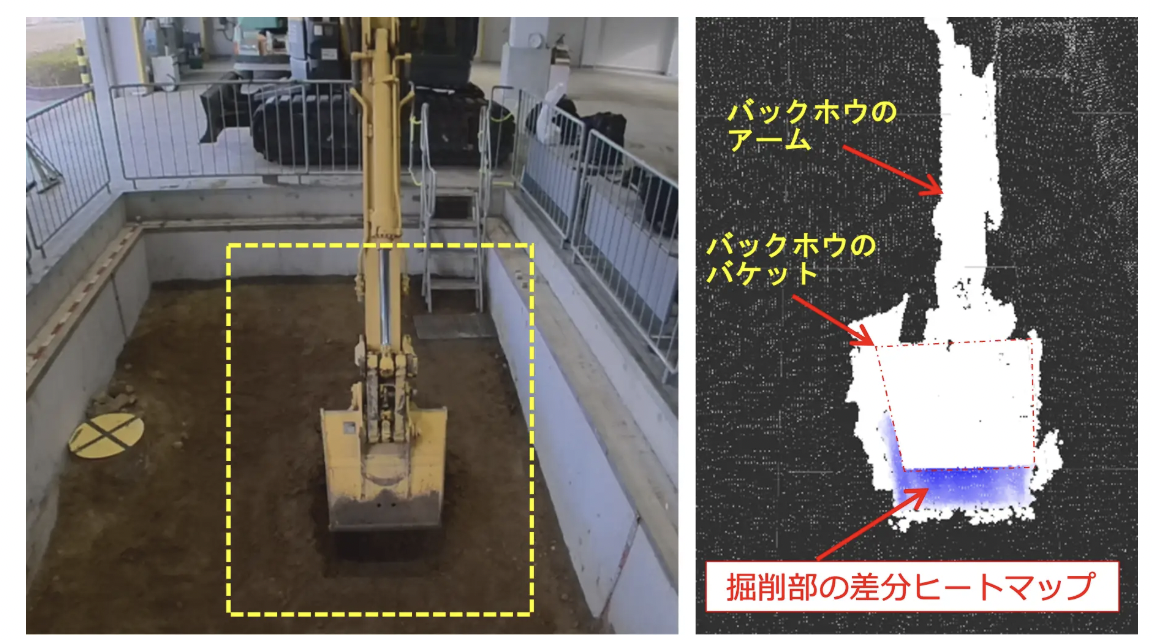

試験の結果、LiDARとの距離10m~30mの範囲で、重機の動きと掘削状況を1cm単位の精度でリアルタイムに自動検出できることが確認された。

具体的には、バックホウの動きをリアルタイムで自動検出し、バケットの位置を正確に把握するとともに、掘削部については掘削深さをリアルタイムに1cm単位でヒートマップ表示することに成功した。

このシステムによって、運転手は端末上に表示されたデータを通じて、重機の位置関係や掘削の進捗を直感的に把握でき、より正確な作業が可能になる。

近年、建設業界では労働力不足が深刻化し、生産性向上や労働環境改善が喫緊の課題となっている中、重機の遠隔操作・自動化技術の導入が進んでいる。

本技術はこうした背景に対応し、情報通信ネットワークを介して建設現場の遠隔施工を促進することが期待されている。

重機改修不要でGPS圏外の建設現場でも遠隔施工を実現、屋内試験で精度と有効性を実証

本技術は、現場に設置した独自開発の自動検出システムと可搬式LiDARを組み合わせ、重機の位置や動き、掘削などの出来形をリアルタイムで検出・解析するものである。

従来のマシンガイダンス技術では、運転手に重機の位置や作業状況の正確な情報を提供するために、重機自体へのLiDARなどの高精度な測位デバイスの設置や改修が必要だった。

しかし、新開発のシステムでは重機を改修せずに、可搬式LiDARが取得した点群データを処理して重機の動きや掘削形状を自動検出し、端末上でリアルタイムに可視化する仕組みとなっている。

これにより、GNSS信号を受信できないトンネル、地下空間、屋内などの非GNSS環境下でも、現場状況の正確な把握が可能になった。

実証実験では、屋内試験設備に独自開発した自動検出システムと可搬式LiDARを設置し、非GNSS環境下での重機の動きや掘削地山の変化を検証した。

試験の結果、LiDARとの距離10m~30mの範囲で、重機の動きと掘削状況を1cm単位の精度でリアルタイムに自動検出できることが確認された。

具体的には、バックホウの動きをリアルタイムで自動検出し、バケットの位置を正確に把握するとともに、掘削部については掘削深さをリアルタイムに1cm単位でヒートマップ表示することに成功した。

このシステムによって、運転手は端末上に表示されたデータを通じて、重機の位置関係や掘削の進捗を直感的に把握でき、より正確な作業が可能になる。

近年、建設業界では労働力不足が深刻化し、生産性向上や労働環境改善が喫緊の課題となっている中、重機の遠隔操作・自動化技術の導入が進んでいる。

本技術はこうした背景に対応し、情報通信ネットワークを介して建設現場の遠隔施工を促進することが期待されている。

WRITTEN by

建設土木のICT活用など、

デジコンからの最新情報をメールでお届けします