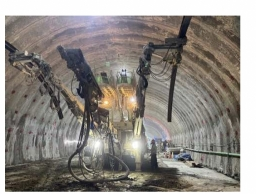

奥村組と北陸鋼産は、共同開発した覆工コンクリートの「自動打設システム」および「養生温度制御システム」を奥村組が施工する山岳トンネルの建設現場に適用した。

自動打設システムを用いて覆工コンクリート打設作業の省力化および省人化を図るとともに、養生温度制御システムを用いて脱型前の養生を効率化することで、生産性が向上した。

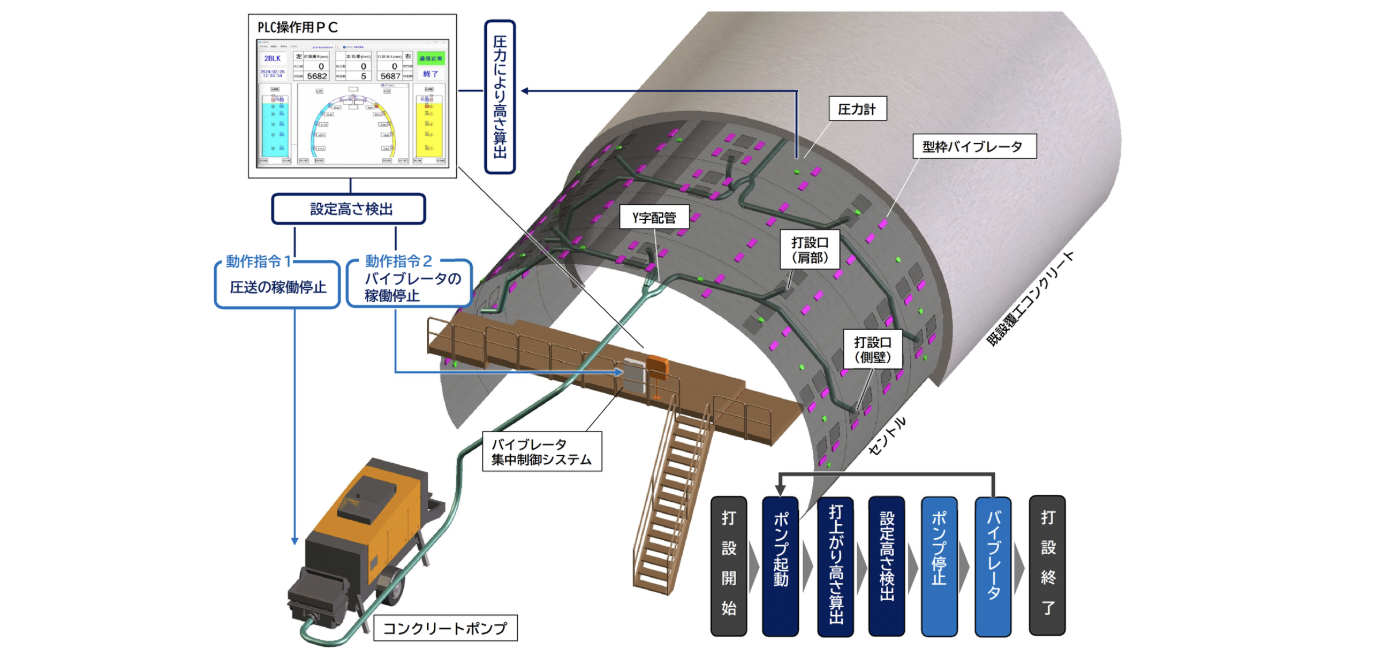

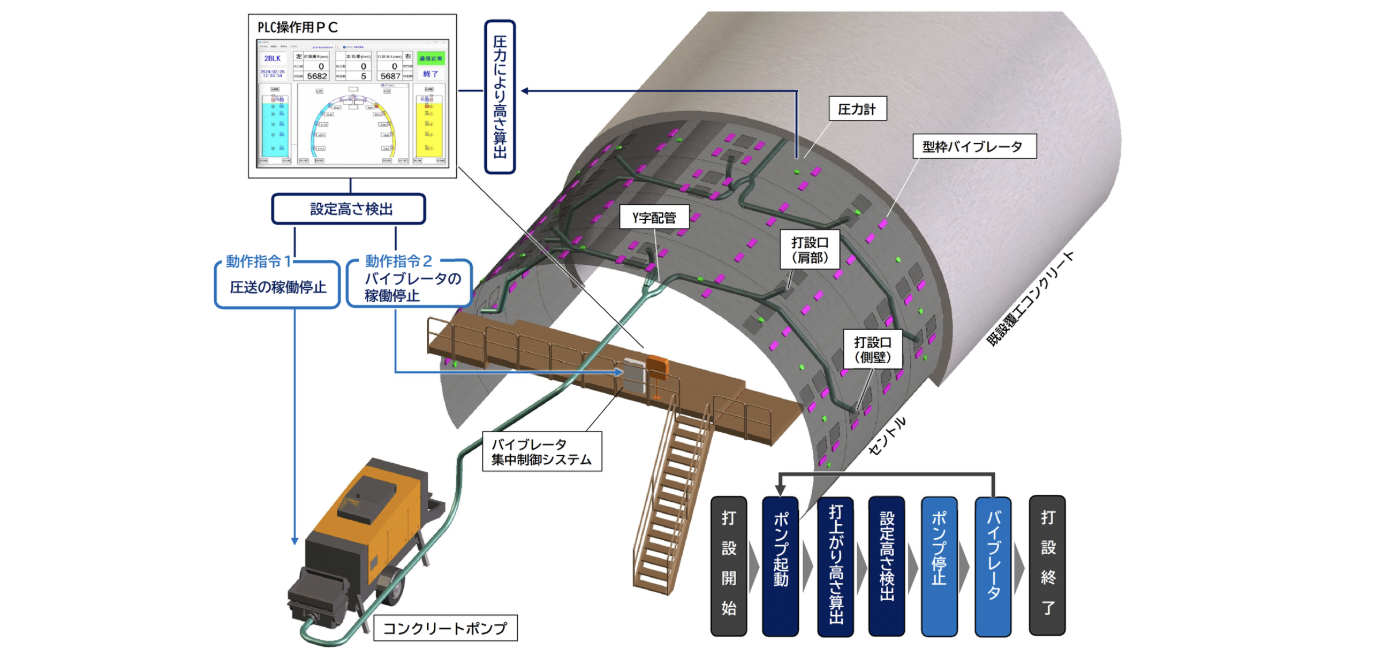

自動打設システムは、奥村組が開発した「高速打設システム」と「圧力計による打設高さ検知システム」を組み合わせ、これに圧送ポンプ機のリモコンとバイブレータの制御盤を連動させたものだ。

(自動打設システム概要)

(自動打設システム概要)

予め設定した打上がり高さに応じて、ポンプの圧送速度、ポンプとバイブレータの稼働・停止を自動制御することにより、覆工コンクリートの打設を、打設口の切り替え作業を除いて自動で行うことができ、技能労働者の省力化・省人化が図れる。

また、定量的なデータに基づき打設作業(ポンプ圧送、締固めなど)が行われるので、技能労働者の熟練度に依存することなく、安定した品質を確保できる。

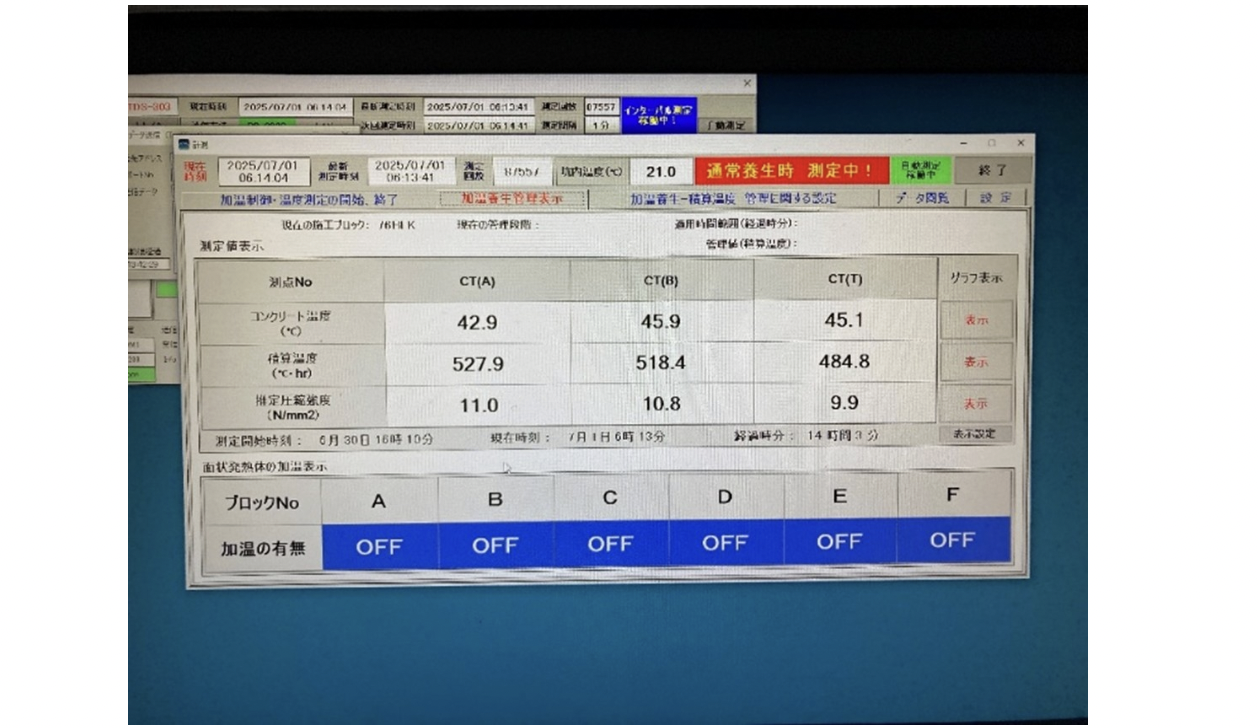

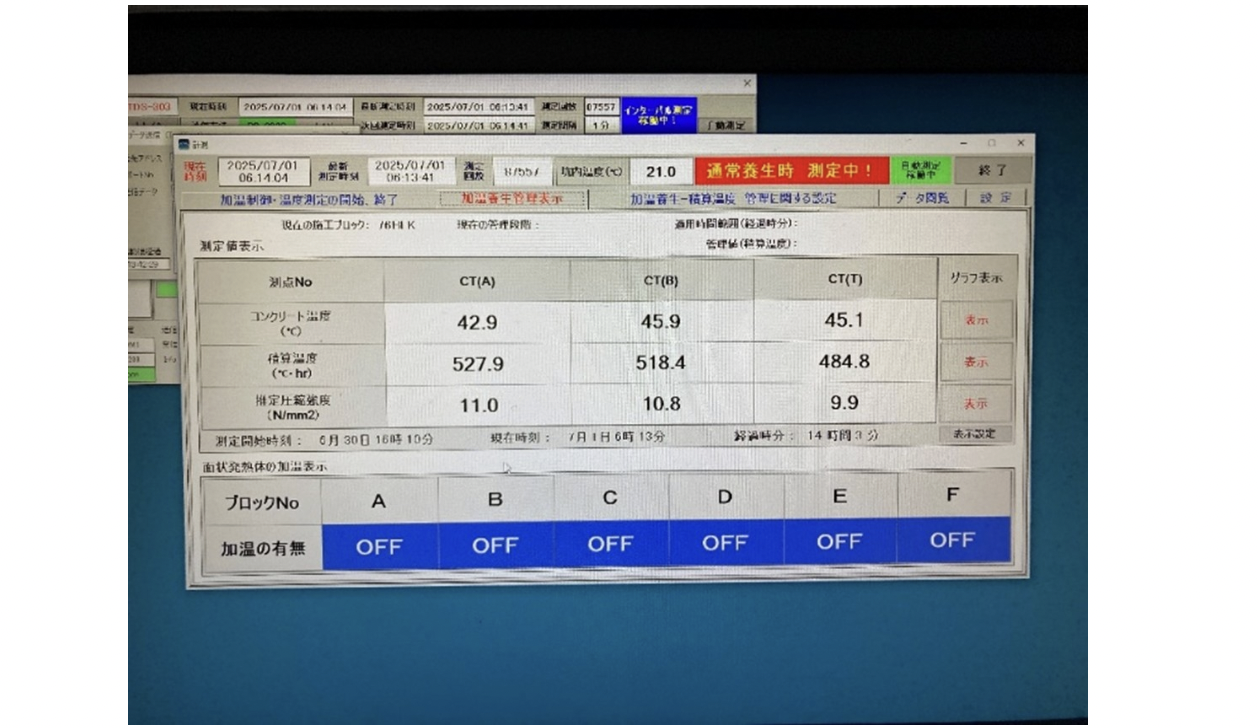

(「養生温度制御システム」の管理モニタ例)

(「養生温度制御システム」の管理モニタ例)

現場適用前に奥村組の技術研究所において実大規模の施工実験を行い、本システムの有効性を確認した。

養生温度制御システムは、若材齢コンクリート(材齢1日程度)の温度と強度発現の相関関係に基づきコンクリート温度を測定することで、養生からセントルを脱型するまでの圧縮強度をリアルタイムに算出するものだ。

さらに、所定の時刻までに脱型に必要な強度を確保できるよう、測定したコンクリート温度に基づいて面状発熱体への電力供給を自動制御する。

これにより、覆工コンクリートを適切な温度で養生し、セントルの存置時間を効率的に管理できる。

面状発熱体は、セントルを加温するもので、コンクリートの強度不足やひび割れを防ぐ。

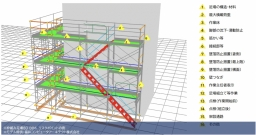

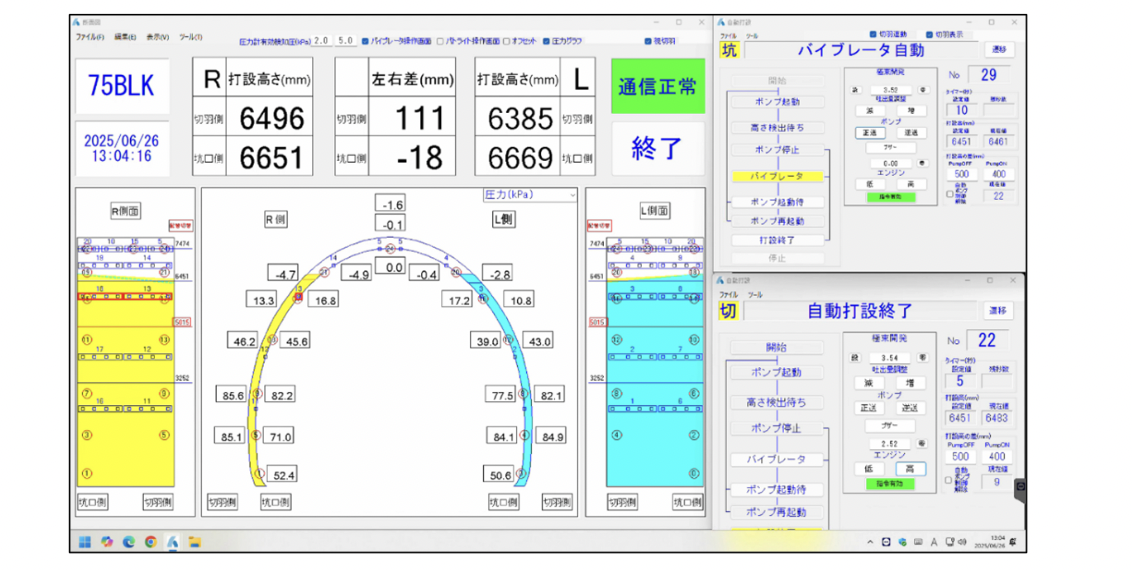

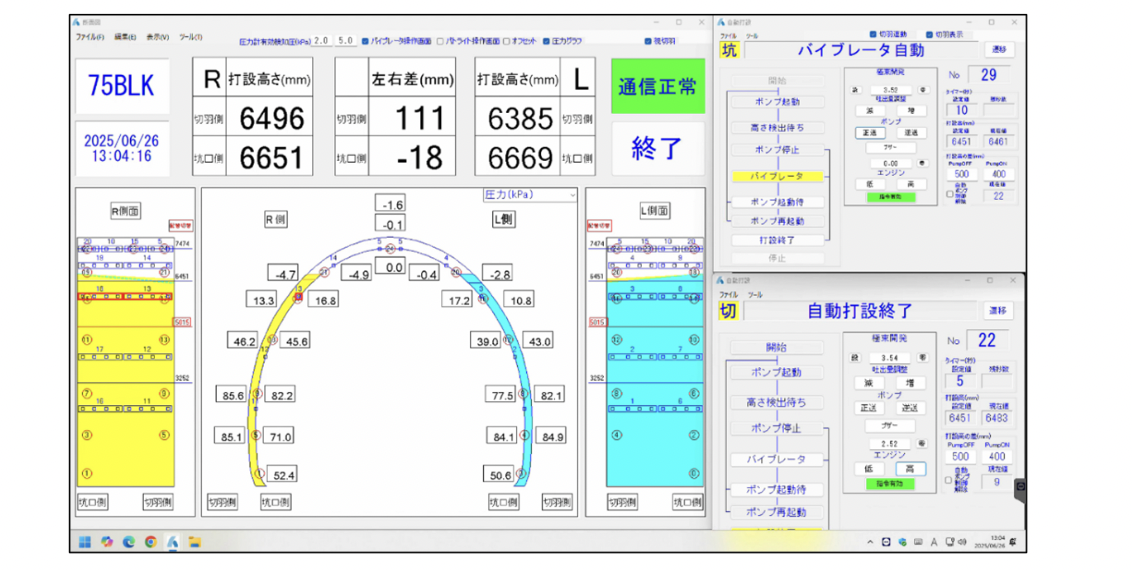

(「自動打設システム」管理モニタ例)

(「自動打設システム」管理モニタ例)

中日本高速道路名古屋支社の発注で奥村組が施工する「東海環状自動車道養老トンネル北工事」において、覆工コンクリートの自動打設システムと養生温度制御システムを適用した。

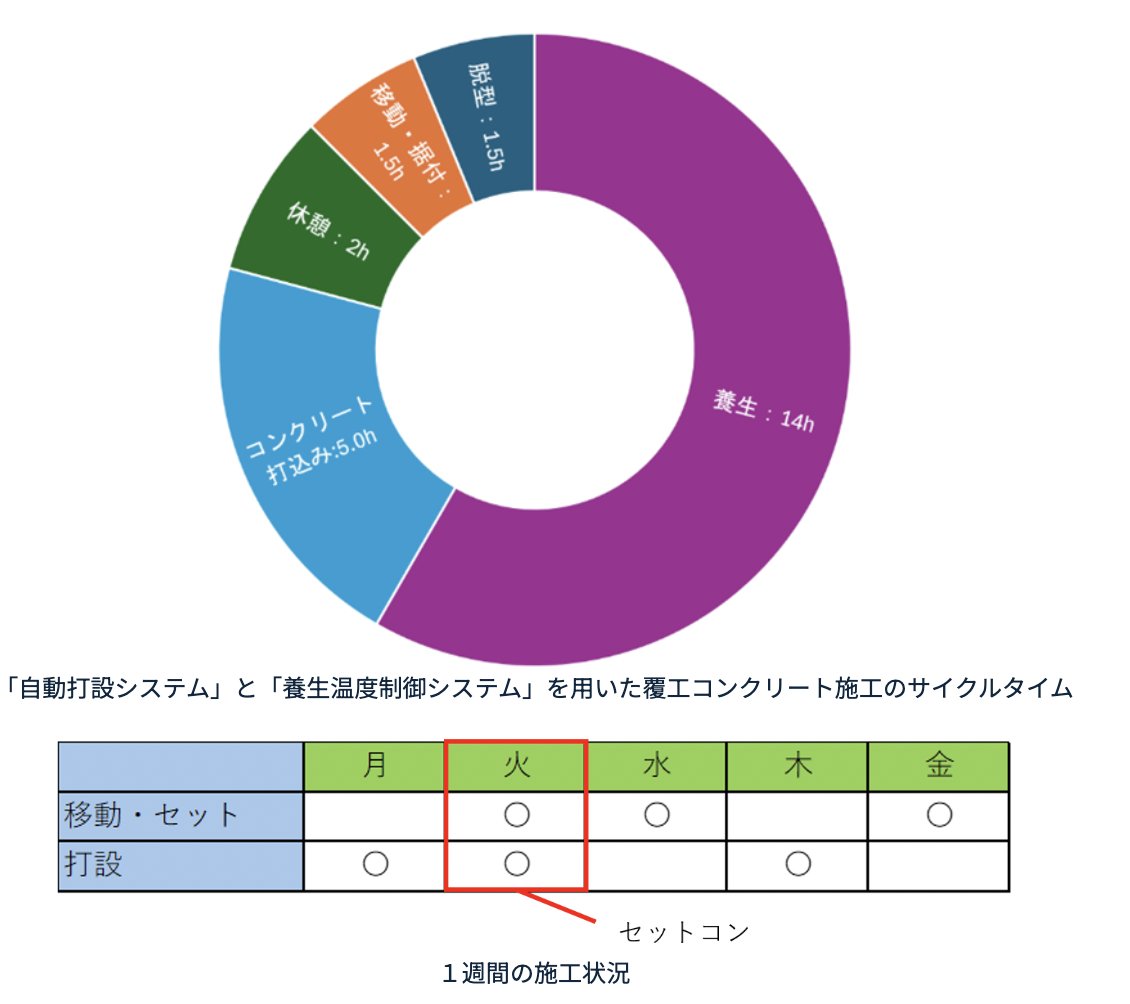

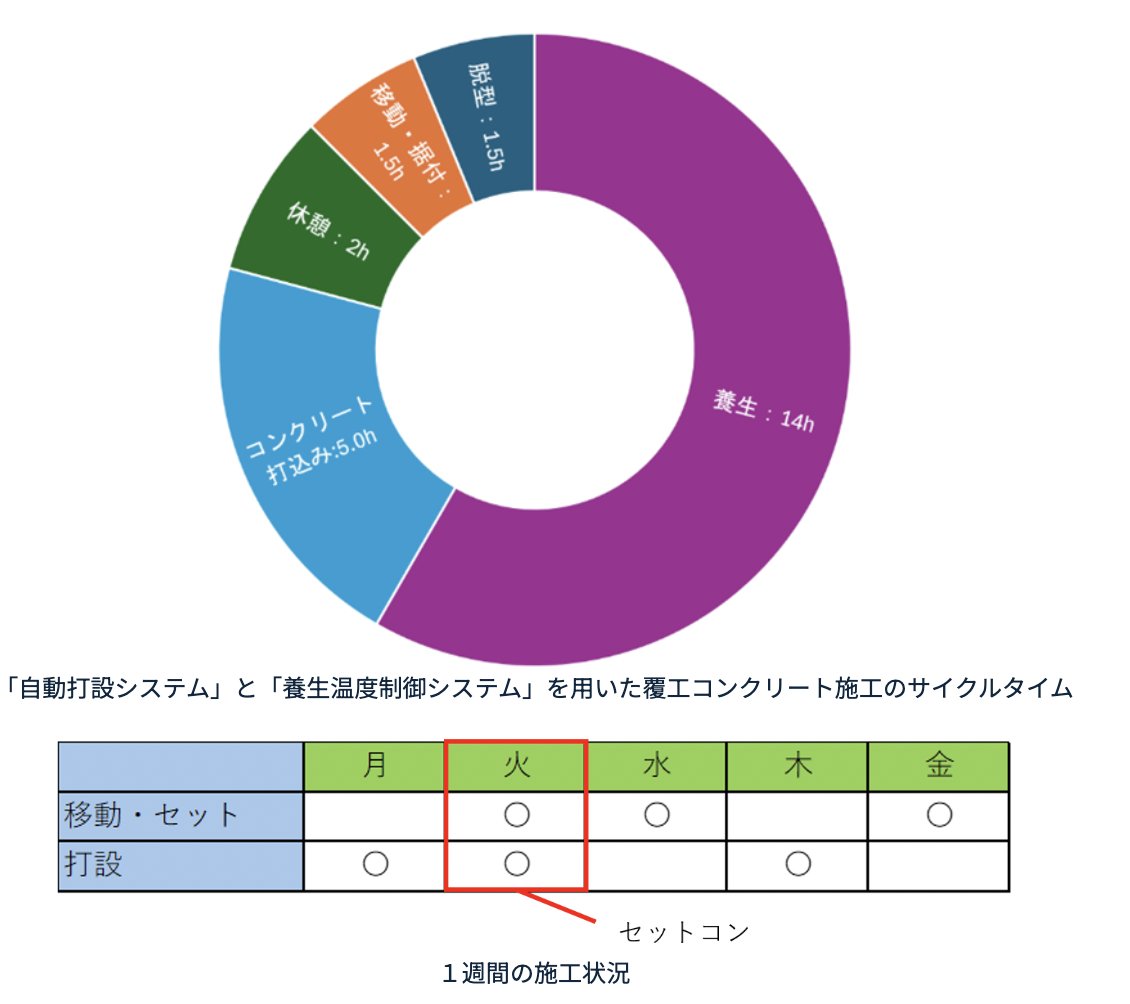

覆工コンクリート施工のサイクルタイム(型枠脱型からセントルの移動・据付、コンクリートの打設、養生完了までの1サイクルにかかる時間)は、2日であることが一般的だが、両システムの適用により1日に短縮することが可能となった。

今回の施工では、セントルの脱型、移動、据付が約3時間、休憩が約2時間、コンクリートの打設作業が約5時間、翌日の脱型までのコンクリートの養生が約14時間で、合計1日(24時間)で実施した。

この覆工コンクリートは、脱型時に必要な強度を十分に確保できており、表面剥離やひび割れ等の不具合は生じなかった。

型枠脱型からコンクリートの打設完了までを同日に行う「セットコン」を週1回実施することで、覆工コンクリートの施工が月当たり150m(1スパン12.5m×12回)の進捗が可能になり、生産性が大きく向上した。

なお、セットコンは週休2日を確保したうえで、標準的な作業時間の範囲で施工した。

今後は、覆工コンクリートだけでなく、山岳トンネルの施工全体における生産性の向上を目指した開発を進めていく方針だ。

自動打設システムを用いて覆工コンクリート打設作業の省力化および省人化を図るとともに、養生温度制御システムを用いて脱型前の養生を効率化することで、生産性が向上した。

週1回のセットコンで月当たり150m進捗、週休2日確保しながら生産性向上

自動打設システムは、奥村組が開発した「高速打設システム」と「圧力計による打設高さ検知システム」を組み合わせ、これに圧送ポンプ機のリモコンとバイブレータの制御盤を連動させたものだ。

(自動打設システム概要)

(自動打設システム概要)予め設定した打上がり高さに応じて、ポンプの圧送速度、ポンプとバイブレータの稼働・停止を自動制御することにより、覆工コンクリートの打設を、打設口の切り替え作業を除いて自動で行うことができ、技能労働者の省力化・省人化が図れる。

また、定量的なデータに基づき打設作業(ポンプ圧送、締固めなど)が行われるので、技能労働者の熟練度に依存することなく、安定した品質を確保できる。

(「養生温度制御システム」の管理モニタ例)

(「養生温度制御システム」の管理モニタ例)現場適用前に奥村組の技術研究所において実大規模の施工実験を行い、本システムの有効性を確認した。

養生温度制御システムは、若材齢コンクリート(材齢1日程度)の温度と強度発現の相関関係に基づきコンクリート温度を測定することで、養生からセントルを脱型するまでの圧縮強度をリアルタイムに算出するものだ。

さらに、所定の時刻までに脱型に必要な強度を確保できるよう、測定したコンクリート温度に基づいて面状発熱体への電力供給を自動制御する。

これにより、覆工コンクリートを適切な温度で養生し、セントルの存置時間を効率的に管理できる。

面状発熱体は、セントルを加温するもので、コンクリートの強度不足やひび割れを防ぐ。

(「自動打設システム」管理モニタ例)

(「自動打設システム」管理モニタ例)中日本高速道路名古屋支社の発注で奥村組が施工する「東海環状自動車道養老トンネル北工事」において、覆工コンクリートの自動打設システムと養生温度制御システムを適用した。

覆工コンクリート施工のサイクルタイム(型枠脱型からセントルの移動・据付、コンクリートの打設、養生完了までの1サイクルにかかる時間)は、2日であることが一般的だが、両システムの適用により1日に短縮することが可能となった。

今回の施工では、セントルの脱型、移動、据付が約3時間、休憩が約2時間、コンクリートの打設作業が約5時間、翌日の脱型までのコンクリートの養生が約14時間で、合計1日(24時間)で実施した。

この覆工コンクリートは、脱型時に必要な強度を十分に確保できており、表面剥離やひび割れ等の不具合は生じなかった。

型枠脱型からコンクリートの打設完了までを同日に行う「セットコン」を週1回実施することで、覆工コンクリートの施工が月当たり150m(1スパン12.5m×12回)の進捗が可能になり、生産性が大きく向上した。

なお、セットコンは週休2日を確保したうえで、標準的な作業時間の範囲で施工した。

今後は、覆工コンクリートだけでなく、山岳トンネルの施工全体における生産性の向上を目指した開発を進めていく方針だ。

WRITTEN by

建設土木のICT活用など、

デジコンからの最新情報をメールでお届けします