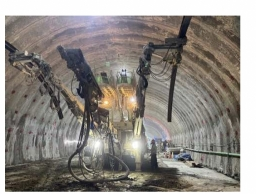

戸田建設、西松建設、ジオスターの3社が共同開発した山岳トンネル用プレキャスト覆工コンクリートによる2車線規模の実大施工実験に成功した。

従来の現場打ち工法に代わる新技術として、品質・安全性・生産性の向上を目指した取り組みが実用化に向けて大きく前進している。

山岳トンネルの覆工コンクリートは従来現場打ちで構築されているが、施工区画の継ぎ目である目地部でのうき・はく離や漏水、狭隘な空間での打設作業、強度発現までの養生時間など様々な課題を抱えている。

3社はこれらの課題の抜本的解決策として、プレキャスト覆工の共同開発を進めてきた経緯がある。

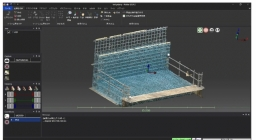

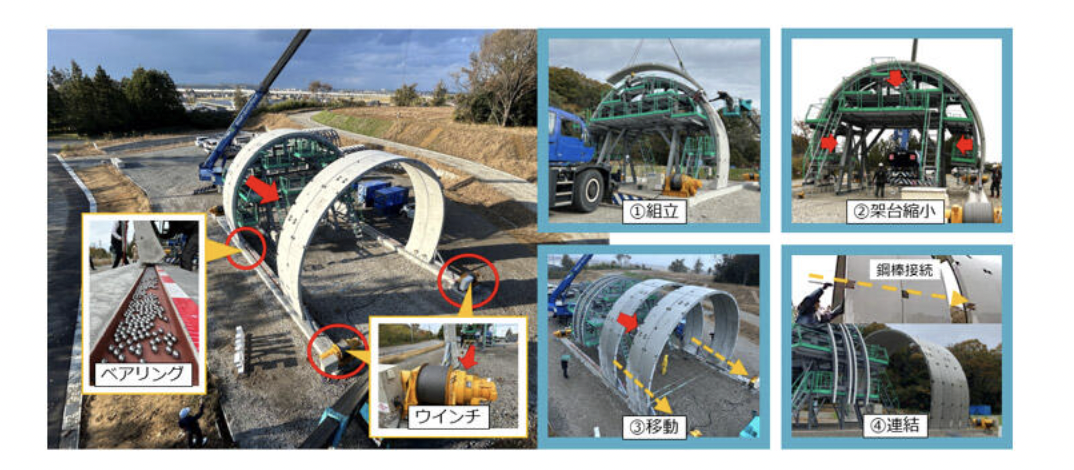

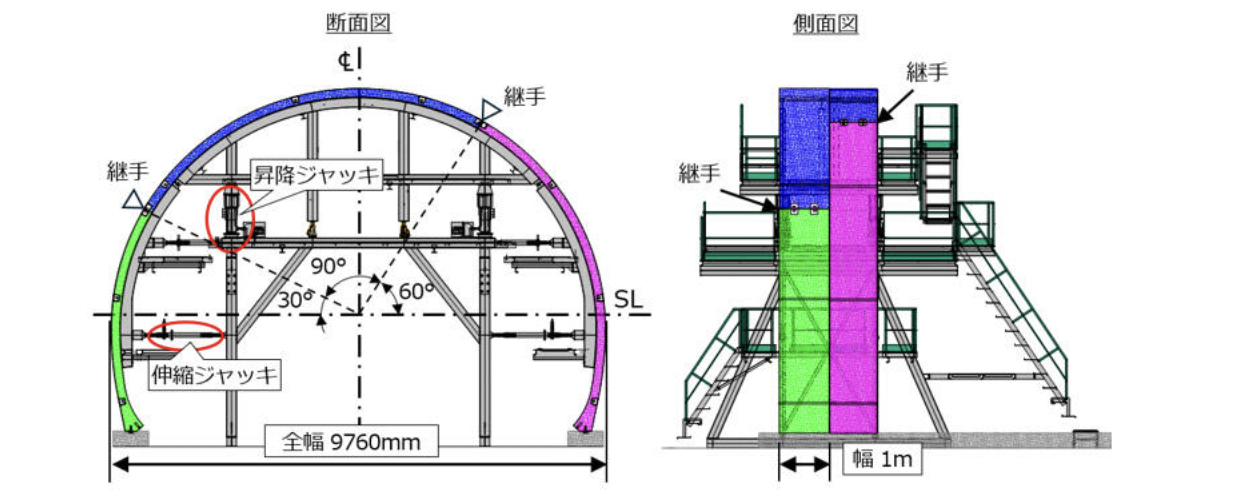

開発技術では、1m幅のトンネル断面リングを3分割したプレキャスト部材として工場で製作し、現場に搬入して施工する手順を採用している。

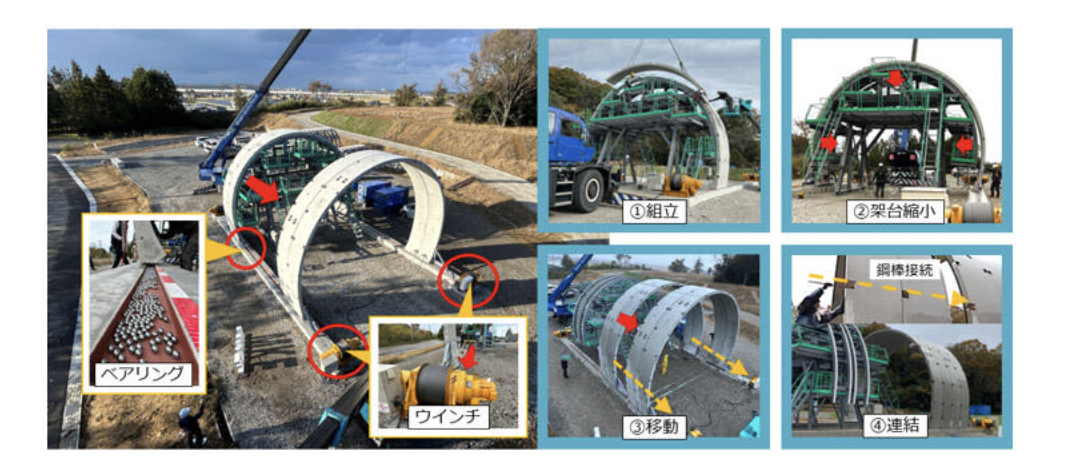

施工は架台上での組立、ジャッキによる架台縮小、H形鋼レール内のベアリングでの摩擦低減による移動、先行リングとの鋼棒連結、覆工背面へのモルタル注入という一連の作業で構成される。

組立作業を坑外の広い空間で行うため、坑内施工よりも安全性が向上し、架台中央に重機やダンプトラックが通行できる空間を確保することで掘削との同時施工も可能となっている。

これまでに内空幅3m規模の模擬実験により技術の成立性を確認し、土木研究所との共同研究を通じて従来の現場打ち覆工と同等の耐荷力を有することを実証している。

今回の実験では2車線規模のプレキャスト覆工を4リング分使用し、組立から移動、連結までの一連の作業を実施した。

全作業を安全かつ円滑に行えることが確認され、実現場への適用可能性が実証された。

実験はエムケーエンジニアリング分校工場(石川県加賀市)で実施され、発注機関や研究機関などから約30名の視察を受けた。

従来の現場打ち工法に代わる新技術として、品質・安全性・生産性の向上を目指した取り組みが実用化に向けて大きく前進している。

現場打ち工法の課題を解決する工場製作方式を採用

山岳トンネルの覆工コンクリートは従来現場打ちで構築されているが、施工区画の継ぎ目である目地部でのうき・はく離や漏水、狭隘な空間での打設作業、強度発現までの養生時間など様々な課題を抱えている。

3社はこれらの課題の抜本的解決策として、プレキャスト覆工の共同開発を進めてきた経緯がある。

開発技術では、1m幅のトンネル断面リングを3分割したプレキャスト部材として工場で製作し、現場に搬入して施工する手順を採用している。

施工は架台上での組立、ジャッキによる架台縮小、H形鋼レール内のベアリングでの摩擦低減による移動、先行リングとの鋼棒連結、覆工背面へのモルタル注入という一連の作業で構成される。

組立作業を坑外の広い空間で行うため、坑内施工よりも安全性が向上し、架台中央に重機やダンプトラックが通行できる空間を確保することで掘削との同時施工も可能となっている。

これまでに内空幅3m規模の模擬実験により技術の成立性を確認し、土木研究所との共同研究を通じて従来の現場打ち覆工と同等の耐荷力を有することを実証している。

今回の実験では2車線規模のプレキャスト覆工を4リング分使用し、組立から移動、連結までの一連の作業を実施した。

全作業を安全かつ円滑に行えることが確認され、実現場への適用可能性が実証された。

実験はエムケーエンジニアリング分校工場(石川県加賀市)で実施され、発注機関や研究機関などから約30名の視察を受けた。

WRITTEN by

建設土木のICT活用など、

デジコンからの最新情報をメールでお届けします