コラム・特集

橋梁・トンネルのひび割れ点検DXツール「Markly」が変えるインフラ調査の新常識!〜 四国地整の実証で「工程を約1ヶ月」短縮!《DataLabs代表 特別インタビュー》

DataLabs(データラボ)は、自動3次元モデル化技術に強みを持ち、この技術をベースに主に建築、土木・建設、インフラ分野の業務効率化システムの研究・開発を展開している。

主力製品である3D配筋検査システム「Modely(モデリー)」は、令和5年度インフラDX大賞 スタートアップ奨励賞を受賞。

続く、2023年には3Dインフラ補修工検査システム「Hatsuly(ハツリー)」をリリースし、いずれも国土交通省のNETIS(新技術情報提供システム)に登録されている。

今回、インフラメンテナンスプロセスにおけるひび割れ点検・調査を助ける「Markly(マークリー)」がリリースされた。

様々なインフラの損傷個所を検出し図面や関連書類(数量計算書)を自動生成することができるツールだ。

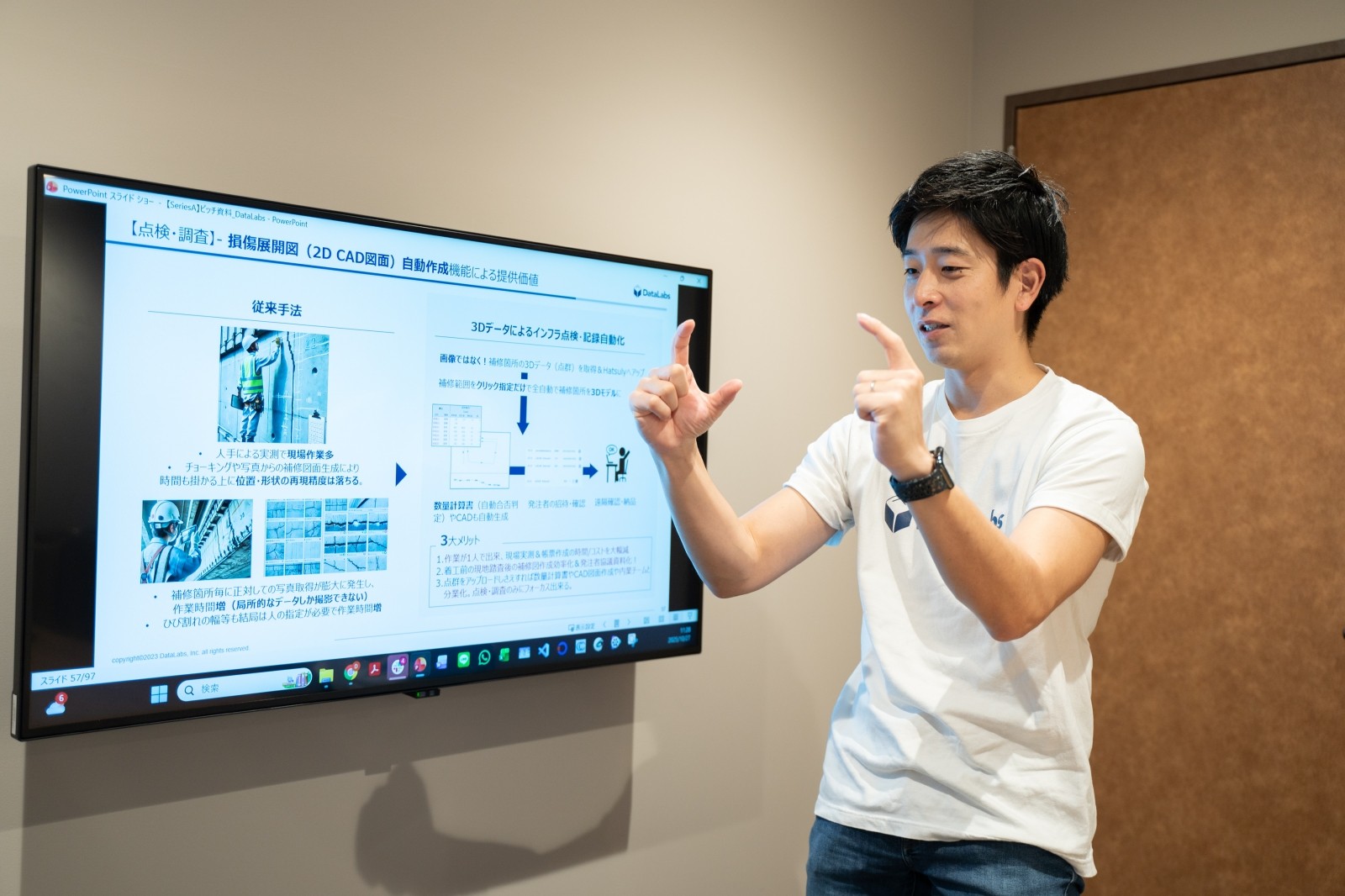

「Markly」の機能を始め実証実験で得られた本製品の効果について、開発を手掛けたDataLabsの代表取締役 田尻氏(以下、敬称略)に伺った。

――「Markly」の主な特徴やその使い方を、まずは教えていただけますか?

田尻:「Markly」は橋脚やトンネルを、スマートフォンやタブレット、地上型レーザースキャナやSLAM等で撮影し、3次元的に捉えることで対象物全体のひび割れ分布の把握を効率化します。

さらに、その抽出したデータから損傷図を自動生成したり、業務・工事の工数見積もりや積算根拠となる数量計算書を作成したりできるシステムです。

(写真:DataLabsの代表取締役 田尻氏)

(写真:DataLabsの代表取締役 田尻氏)

田尻:従来の「ひび割れ」調査は、現場で作業員が一つひとつひび割れの幅や長さを測り、チョークで印を付けていきます。

この作業をチョーキングといい、チョーキングで得た情報をもとに事務所に戻って図面を作成します。

(画像:チョーキングの様子)

(画像:チョーキングの様子)

田尻:1つの現場で、ひびの数は何百か所にものぼり、損傷個所は逐一、写真でも記録しなければなりません……。

こうした作業だけでも手間が多いのですが、作業は高所作業車に乗って行うことも多く、天井部分の点検では、見上げるキツい姿勢が何時間も続くというのです。

―― 大変な労力を要する業務なのですね……。

田尻:そうなのです。チョーキングの後に続く工程も、何百というひび割れの箇所を図面に起こしたり、ひび割れの幅や長さ、数を数量計算書という一覧表にまとめたり、書類作成も細々としたデータを扱うので大変です。

田尻:「Markly」は、このような労力を新技術で軽減することを目標に、開発していきました。チョーキング後にLiDAR機能搭載のスマホやタブレットを使って、現場で撮影を行います。この作業は1人で行えます。

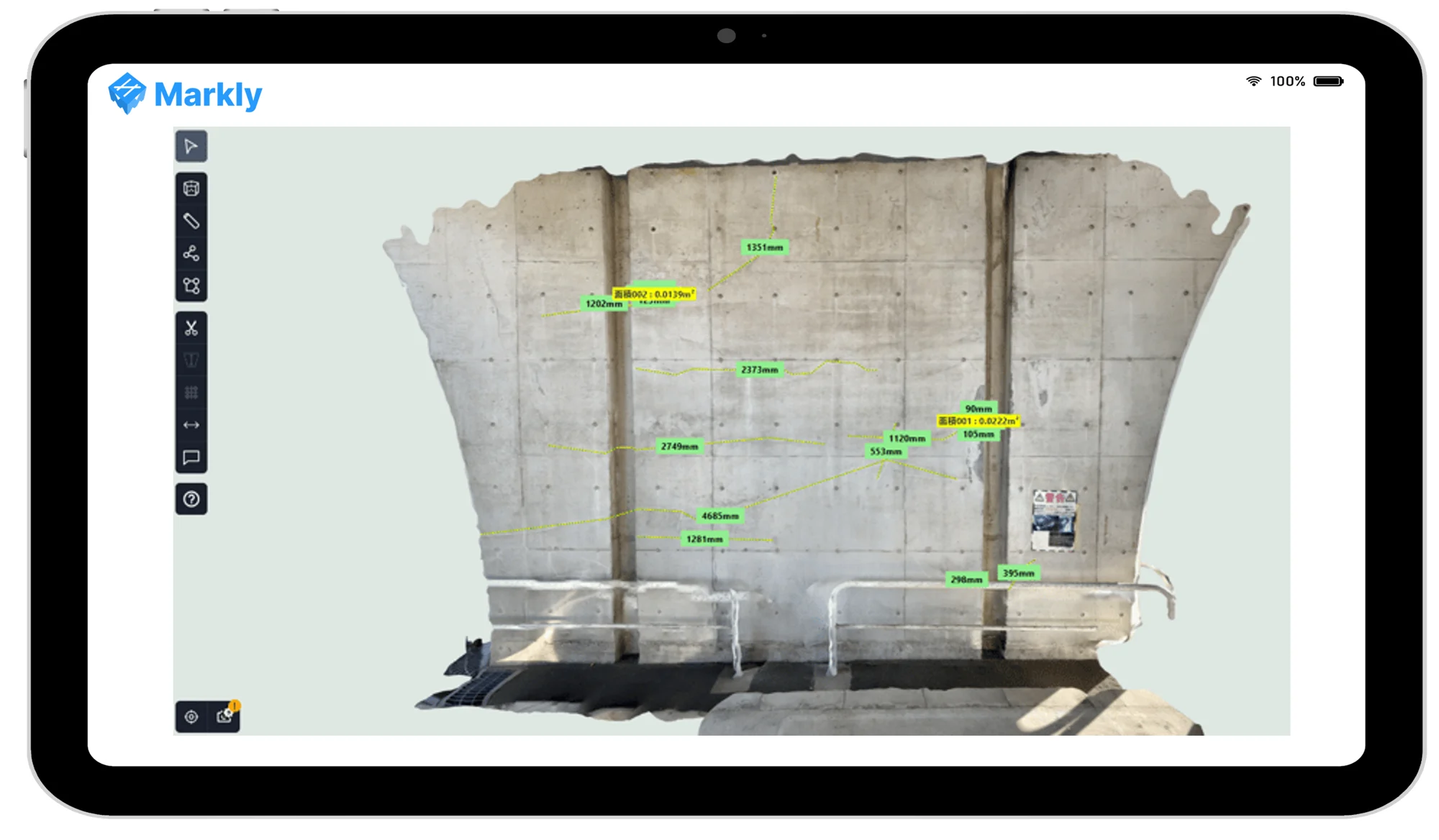

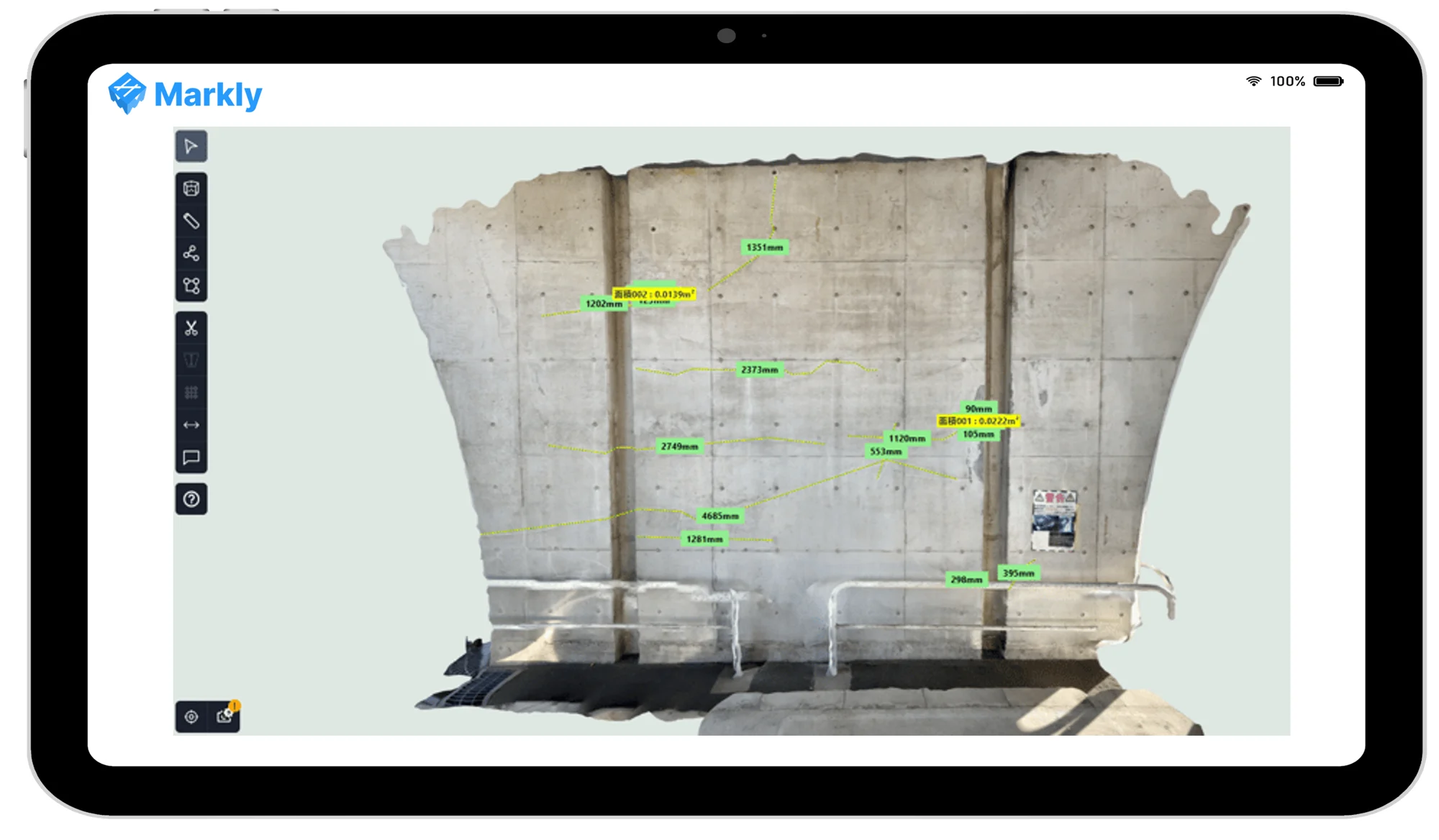

(画像:Marklyサービス画面 / 提供:DataLabs社)

(画像:Marklyサービス画面 / 提供:DataLabs社)

田尻:次に、取得したテクスチャ付きの3Dメッシュデータを用いてシステム上に現場のデジタルツインを生成。

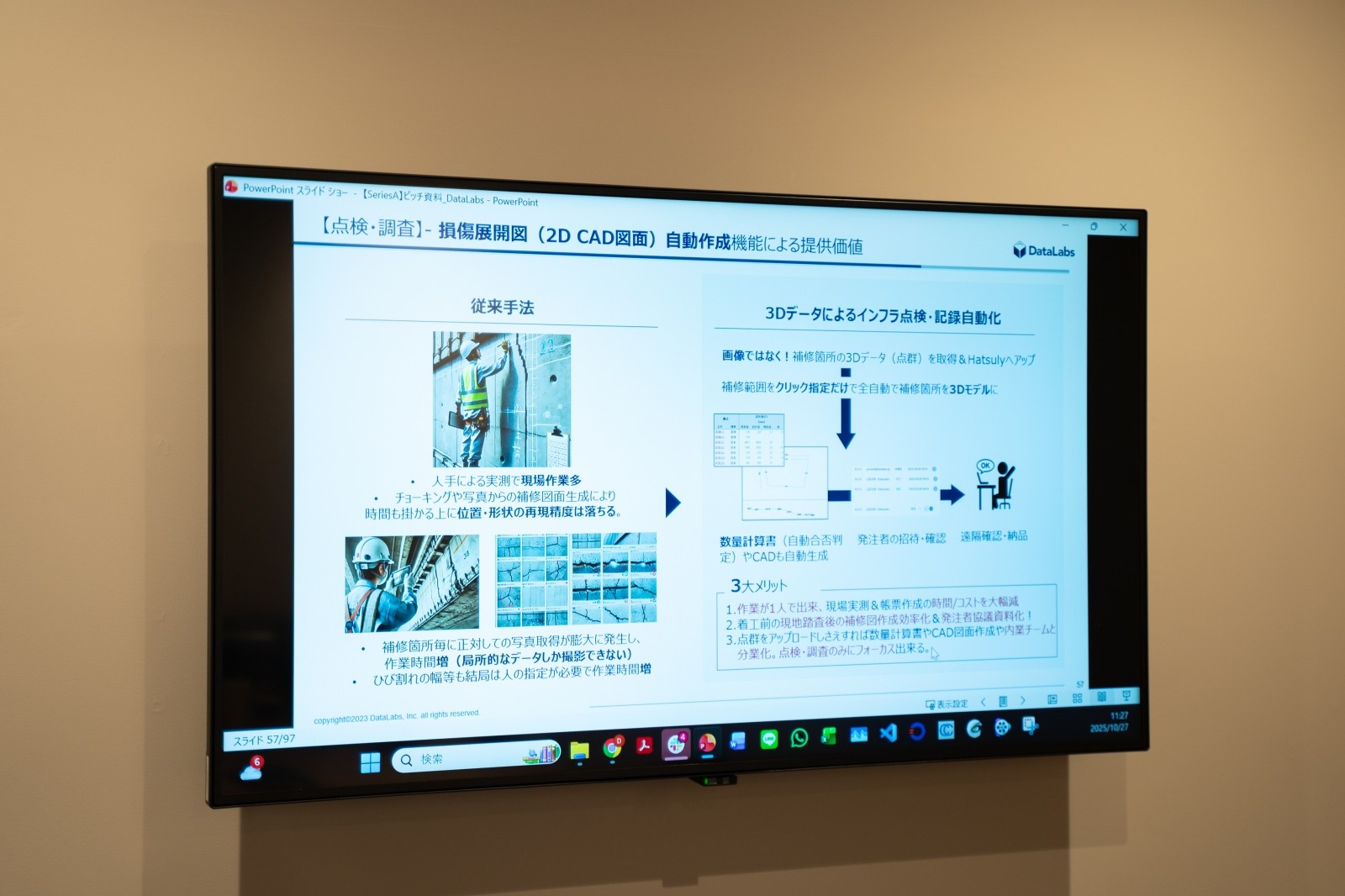

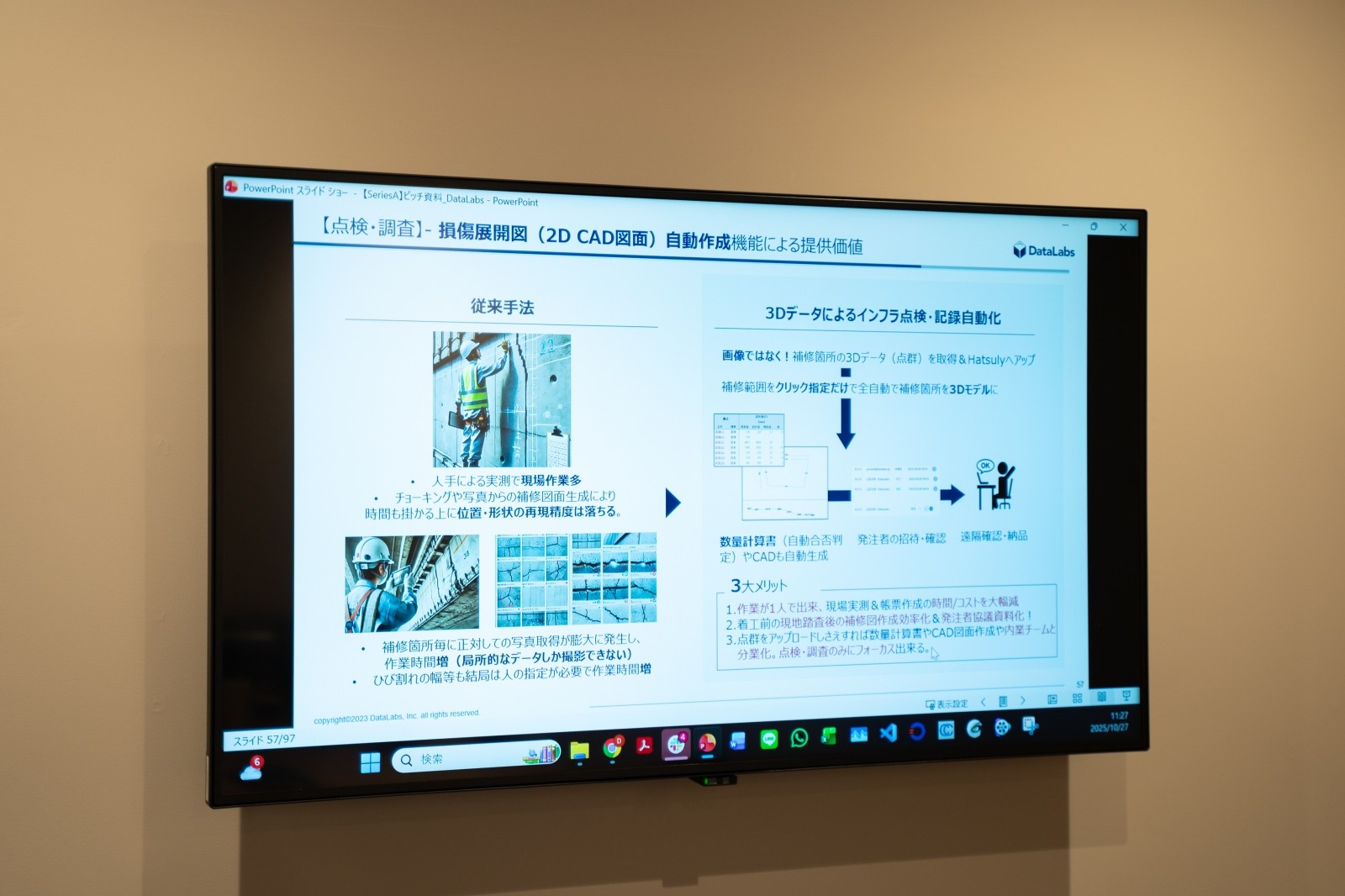

その3Dメッシュデータを使って「鉄筋露出やうき」「塗装はがれなどの面積」等の記録はもちろん、2D CAD図面や数量計算の自動生成なども可能です。

田尻:なお、撮影したデータはクラウド上にアップロードすれば、リアルタイムに遠隔地からでもチェックできたり、処理を行ったりということも可能です。

―― 現場から撮影したデータを事務所に持ち帰って、パソコンにインストールして処理……といった労力を省くことができるのですね。

田尻:そうですね。現場までの移動時間は数時間かかることも珍しくないですからね。

―― 3Dモデルで損傷を検出する技術についてもう少し詳しく教えてください。ひび割れ点検は熟練の知識がないと難しいと聞きますが、検出精度はいかがですか?

田尻:「Markly」では、テクスチャ付きの3Dメッシュデータを扱っています。3次元データと言うと、点の集合で形状を表す点群、複数の写真のピクセルをつなぎ合わせて表現するフォトグラメトリといった技術があります。

これは、鮮明なテクスチャを3Dメッシュデータに貼り付けてデータ化することで、点群では捉えられない損傷状態も、よりリアルな質感で表現できます。

(写真:3Dメッシュデータについて説明する田尻氏)

(写真:3Dメッシュデータについて説明する田尻氏)

田尻:リリース時点では、基本的なひび割れのパターンは自動検出でき、あらゆる損傷の検出に対応できているほどではありませんが、それでも診断の負担を大きく減らせるようなクオリティだと言えます。

―― 競合となるひび割れを検出するツールとの差別化ポイントはどこでしょうか?

田尻:ユーザー様には、チョーキングで印を付けたものを図面化や書類作成するという一連の流れを効率化したいというニーズがあります。

田尻:それが今、世に出ている「ひび割れ検出システム」だと、緊急度の低いひびまで検出してしまい、余分な情報を削除する手間が生じているという声は多く聞いていました。

加えて、写真から検出するような仕組みの場合、撮影に費やす時間を負担に感じているユーザー様も多い。そして、その撮影した画像が橋のどの部分かを突き合わせるのに苦労するとも……。

田尻:こういった背景から「Markly」は、スキャン作業が簡単で、ある程度の損傷を自動で検出できるようにすることを目指しました。

また、3次元データを用いることで、対象構造物全体の中で、どこにどんな損傷があるのかを確認しやすくしています。3次元データは容量が大きくならないように心がけており、数年前の型(モデル)のiPhone Proシリーズであっても、スムーズに操作可能です。

田尻:取得したデータはWeb上で共有でき、これは発注者側と協議する際に役立つという感想もいただいています。

従来のやり方では、ひび割れの補修設計を行う場合、設計を依頼された建設コンサルタントの担当者は、計画・立案の段階で図面だけでは状況がわかりにくいと、わざわざ現地に出向き、設計の工程でも設計士が同様に現地に見に行く……といったケースも珍しくないようです。

―― 図面や写真だけで理解できない箇所があると、現地に赴くしかない……と。二度、三度手間になってしまいますね。「Markly」なら3次元データで損傷の位置がわかりやすいんですね。

田尻:国土交通省も3Dデータを用いたメンテナンスサイクルの構築には積極的で、同時にこのようなツールが普及することは業界の人手不足の問題のソリューションにもなります。

―― 業界の課題も踏まえてコンセプトが練られているのですね。

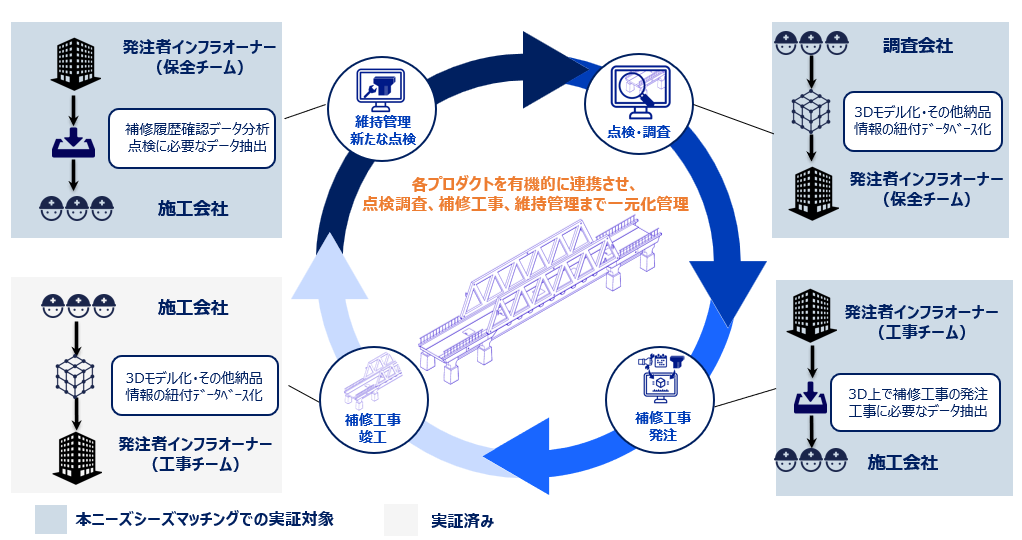

田尻:メンテナンスサイクルに役立つツールの開発については、私たちもかねてから意識していまして。

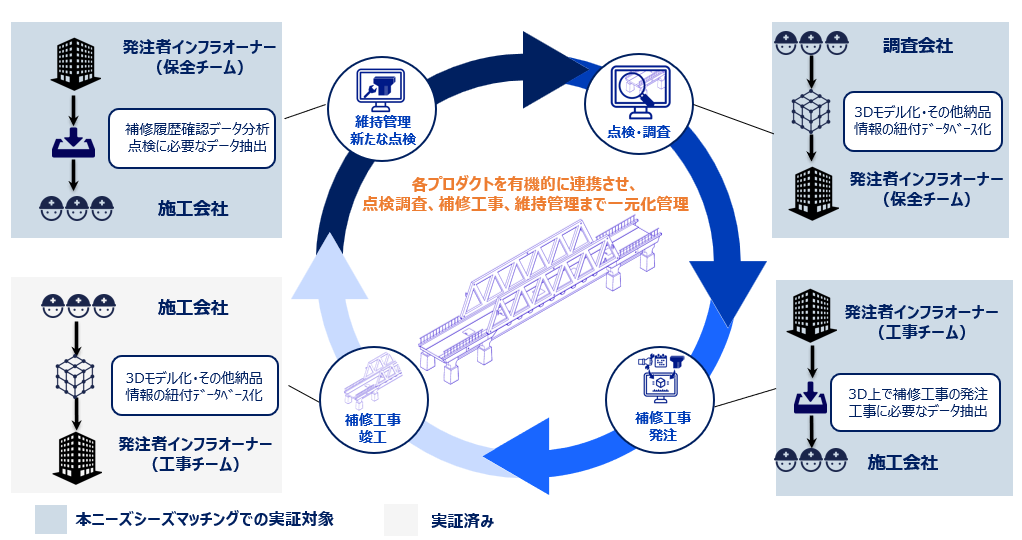

田尻:ただ、サイクルすべてをカバーする製品を作るのは大変な労力がかかります。ですから、点検・調査を効率化する「Markly」、補修工事の出来形を管理したり着工前現地踏査に必要なデータを抽出したりできる当社の「Hatsuly」をリンクさせることで、メンテナンスサイクル全体を回すのに、お役立ていただけるようになっています。

さらに、ゆくゆくこの2つのシステムにまたがって利用できるデジタルツインも、開発を進めています。

―― 中長期的な視点で、次の展開も考えられているのですね。

田尻:そうですね。「Markly」もより便利な機能が追加できるように開発を続けています。また、「Markly」は国土交通省の点検支援技術性能カタログへの掲載を計画しています。トンネル点検・橋梁点検に広く活用していただけるとうれしいですね。

――「Markly」は2025年10月にリリースされたばかりですが、すでに実証実験は重ねられてきたのですか?

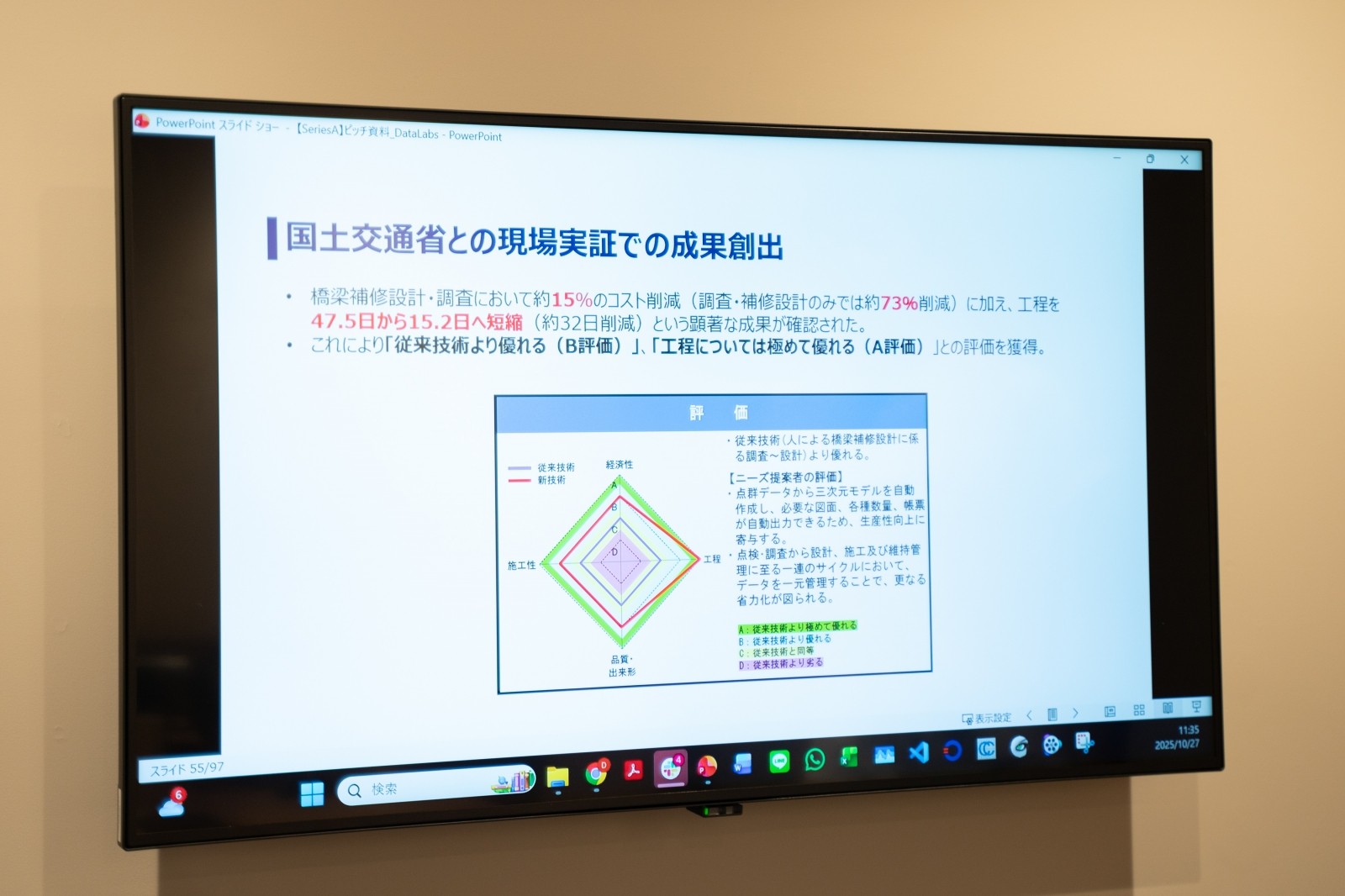

田尻:じつは「Markly」と「Hatsuly」を組み合わせたシステムは、四国地方整備局が運営する「現場ニーズと技術シーズのマッチング」で令和7年度に採択され、約半年をかけて丁寧に実証実験を行ってきました。

田尻:点検・調査に始まり、設計、施工、そして維持管理に至る一連のサイクルでデータを一元管理することで省力化が図られ、結果としてすごくいい評価が得られました。

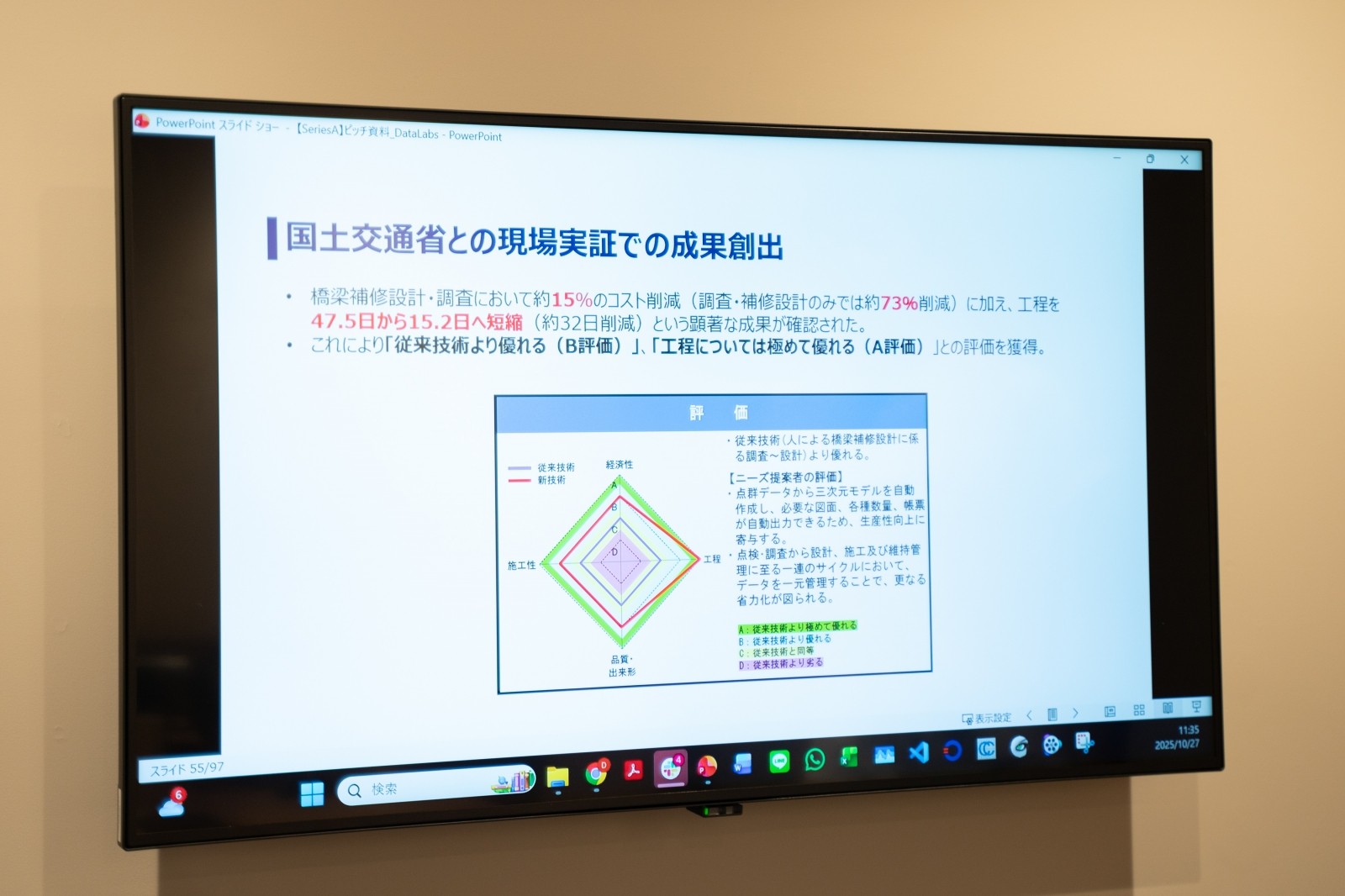

田尻:橋梁補修設計・調査において約15%のコスト削減になり、特に調査・補修設計のみでは約73%の削減となり、工程が従来のやり方だと47.5日かかるところ15.2日に約32日分短くすることができました。

―― 工期が1か月分も短縮できたのですか!省力化の効果もはっきりとわかる数値ですね。

田尻:省人化も、効率化も、しっかりと効果を感じていただける製品になっています。建設コンサルタントでは点検・調査の現場実務を外注している状況も珍しくないようですが、「Markly」を内製化の体制づくりに活かしていただければうれしいです。

―― デジコンでは1年半前にもインタビューさせていただいたのですが、現在までにDataLabsとしてはどのような変化がありましたか?

田尻:そうですね、社員数でいうと、あれから30名は増えました。開発部門は徐々に強化されてきているのですが、セールス部門などビジネスサイドの増員はこれからというフェーズです。

―― 営業職などの採用を強化されているのですね?どのような方を求めていますか?

田尻:テクノロジーが好きで、自分で考えて行動できるタイプのメンバーが社内では活躍しています。似たような考えや価値観をお持ちの方なら、若手や中途採用はこだわらずに、歓迎させていただきたいです。

事業展開の構想は多岐に渡ってイメージしていますので、ともにDataLabsを盛り上げてくれる方をお待ちしています。

――プロダクト開発に限らず、田尻さんが構想していることはありますか?

田尻:私たちは補修設計・点検調査に役立つ、3Dインフラ点検システム「Markly」と3D配筋検査システム「Modely」、そして補修工・維持管理に使える3Dインフラ補修システム「Hatsuly」を手掛けていますが、インフラ分野で存在感を大きくしていくためには、新しい製品を開発することだけにとらわれていては、不十分だと感じています。

田尻:インフラの修繕工事は、プロジェクトベースで進められるのが常ですが、国の方針をしっかりと把握して、データの維持・管理や共有がスムーズになる工夫も引き続き検討していきます。

そしてさらに、社会価値の創造に寄与できるビジネス設計にも、どんどんチャレンジしていきたいですね。

DataLabs株式会社

主力製品である3D配筋検査システム「Modely(モデリー)」は、令和5年度インフラDX大賞 スタートアップ奨励賞を受賞。

続く、2023年には3Dインフラ補修工検査システム「Hatsuly(ハツリー)」をリリースし、いずれも国土交通省のNETIS(新技術情報提供システム)に登録されている。

今回、インフラメンテナンスプロセスにおけるひび割れ点検・調査を助ける「Markly(マークリー)」がリリースされた。

様々なインフラの損傷個所を検出し図面や関連書類(数量計算書)を自動生成することができるツールだ。

「Markly」の機能を始め実証実験で得られた本製品の効果について、開発を手掛けたDataLabsの代表取締役 田尻氏(以下、敬称略)に伺った。

スマホをかざして現場を撮影、3次元データから損傷個所を検出

――「Markly」の主な特徴やその使い方を、まずは教えていただけますか?

田尻:「Markly」は橋脚やトンネルを、スマートフォンやタブレット、地上型レーザースキャナやSLAM等で撮影し、3次元的に捉えることで対象物全体のひび割れ分布の把握を効率化します。

さらに、その抽出したデータから損傷図を自動生成したり、業務・工事の工数見積もりや積算根拠となる数量計算書を作成したりできるシステムです。

(写真:DataLabsの代表取締役 田尻氏)

(写真:DataLabsの代表取締役 田尻氏)田尻:従来の「ひび割れ」調査は、現場で作業員が一つひとつひび割れの幅や長さを測り、チョークで印を付けていきます。

この作業をチョーキングといい、チョーキングで得た情報をもとに事務所に戻って図面を作成します。

(画像:チョーキングの様子)

(画像:チョーキングの様子)田尻:1つの現場で、ひびの数は何百か所にものぼり、損傷個所は逐一、写真でも記録しなければなりません……。

こうした作業だけでも手間が多いのですが、作業は高所作業車に乗って行うことも多く、天井部分の点検では、見上げるキツい姿勢が何時間も続くというのです。

―― 大変な労力を要する業務なのですね……。

田尻:そうなのです。チョーキングの後に続く工程も、何百というひび割れの箇所を図面に起こしたり、ひび割れの幅や長さ、数を数量計算書という一覧表にまとめたり、書類作成も細々としたデータを扱うので大変です。

田尻:「Markly」は、このような労力を新技術で軽減することを目標に、開発していきました。チョーキング後にLiDAR機能搭載のスマホやタブレットを使って、現場で撮影を行います。この作業は1人で行えます。

(画像:Marklyサービス画面 / 提供:DataLabs社)

(画像:Marklyサービス画面 / 提供:DataLabs社)田尻:次に、取得したテクスチャ付きの3Dメッシュデータを用いてシステム上に現場のデジタルツインを生成。

その3Dメッシュデータを使って「鉄筋露出やうき」「塗装はがれなどの面積」等の記録はもちろん、2D CAD図面や数量計算の自動生成なども可能です。

田尻:なお、撮影したデータはクラウド上にアップロードすれば、リアルタイムに遠隔地からでもチェックできたり、処理を行ったりということも可能です。

―― 現場から撮影したデータを事務所に持ち帰って、パソコンにインストールして処理……といった労力を省くことができるのですね。

田尻:そうですね。現場までの移動時間は数時間かかることも珍しくないですからね。

3Dガウスで橋梁全体を写実的に3次元モデル化。Web上で現況を共有できる

―― 3Dモデルで損傷を検出する技術についてもう少し詳しく教えてください。ひび割れ点検は熟練の知識がないと難しいと聞きますが、検出精度はいかがですか?

田尻:「Markly」では、テクスチャ付きの3Dメッシュデータを扱っています。3次元データと言うと、点の集合で形状を表す点群、複数の写真のピクセルをつなぎ合わせて表現するフォトグラメトリといった技術があります。

これは、鮮明なテクスチャを3Dメッシュデータに貼り付けてデータ化することで、点群では捉えられない損傷状態も、よりリアルな質感で表現できます。

(写真:3Dメッシュデータについて説明する田尻氏)

(写真:3Dメッシュデータについて説明する田尻氏)田尻:リリース時点では、基本的なひび割れのパターンは自動検出でき、あらゆる損傷の検出に対応できているほどではありませんが、それでも診断の負担を大きく減らせるようなクオリティだと言えます。

―― 競合となるひび割れを検出するツールとの差別化ポイントはどこでしょうか?

田尻:ユーザー様には、チョーキングで印を付けたものを図面化や書類作成するという一連の流れを効率化したいというニーズがあります。

田尻:それが今、世に出ている「ひび割れ検出システム」だと、緊急度の低いひびまで検出してしまい、余分な情報を削除する手間が生じているという声は多く聞いていました。

加えて、写真から検出するような仕組みの場合、撮影に費やす時間を負担に感じているユーザー様も多い。そして、その撮影した画像が橋のどの部分かを突き合わせるのに苦労するとも……。

田尻:こういった背景から「Markly」は、スキャン作業が簡単で、ある程度の損傷を自動で検出できるようにすることを目指しました。

また、3次元データを用いることで、対象構造物全体の中で、どこにどんな損傷があるのかを確認しやすくしています。3次元データは容量が大きくならないように心がけており、数年前の型(モデル)のiPhone Proシリーズであっても、スムーズに操作可能です。

田尻:取得したデータはWeb上で共有でき、これは発注者側と協議する際に役立つという感想もいただいています。

従来のやり方では、ひび割れの補修設計を行う場合、設計を依頼された建設コンサルタントの担当者は、計画・立案の段階で図面だけでは状況がわかりにくいと、わざわざ現地に出向き、設計の工程でも設計士が同様に現地に見に行く……といったケースも珍しくないようです。

―― 図面や写真だけで理解できない箇所があると、現地に赴くしかない……と。二度、三度手間になってしまいますね。「Markly」なら3次元データで損傷の位置がわかりやすいんですね。

田尻:国土交通省も3Dデータを用いたメンテナンスサイクルの構築には積極的で、同時にこのようなツールが普及することは業界の人手不足の問題のソリューションにもなります。

―― 業界の課題も踏まえてコンセプトが練られているのですね。

田尻:メンテナンスサイクルに役立つツールの開発については、私たちもかねてから意識していまして。

田尻:ただ、サイクルすべてをカバーする製品を作るのは大変な労力がかかります。ですから、点検・調査を効率化する「Markly」、補修工事の出来形を管理したり着工前現地踏査に必要なデータを抽出したりできる当社の「Hatsuly」をリンクさせることで、メンテナンスサイクル全体を回すのに、お役立ていただけるようになっています。

さらに、ゆくゆくこの2つのシステムにまたがって利用できるデジタルツインも、開発を進めています。

―― 中長期的な視点で、次の展開も考えられているのですね。

田尻:そうですね。「Markly」もより便利な機能が追加できるように開発を続けています。また、「Markly」は国土交通省の点検支援技術性能カタログへの掲載を計画しています。トンネル点検・橋梁点検に広く活用していただけるとうれしいですね。

四国地整との実証実験では、橋梁補修設計・調査で約15%の省力化!工程を約1か月分短縮!

――「Markly」は2025年10月にリリースされたばかりですが、すでに実証実験は重ねられてきたのですか?

田尻:じつは「Markly」と「Hatsuly」を組み合わせたシステムは、四国地方整備局が運営する「現場ニーズと技術シーズのマッチング」で令和7年度に採択され、約半年をかけて丁寧に実証実験を行ってきました。

田尻:点検・調査に始まり、設計、施工、そして維持管理に至る一連のサイクルでデータを一元管理することで省力化が図られ、結果としてすごくいい評価が得られました。

田尻:橋梁補修設計・調査において約15%のコスト削減になり、特に調査・補修設計のみでは約73%の削減となり、工程が従来のやり方だと47.5日かかるところ15.2日に約32日分短くすることができました。

―― 工期が1か月分も短縮できたのですか!省力化の効果もはっきりとわかる数値ですね。

田尻:省人化も、効率化も、しっかりと効果を感じていただける製品になっています。建設コンサルタントでは点検・調査の現場実務を外注している状況も珍しくないようですが、「Markly」を内製化の体制づくりに活かしていただければうれしいです。

次なるフェーズに向けて、現在は営業職の採用強化中!

―― デジコンでは1年半前にもインタビューさせていただいたのですが、現在までにDataLabsとしてはどのような変化がありましたか?

田尻:そうですね、社員数でいうと、あれから30名は増えました。開発部門は徐々に強化されてきているのですが、セールス部門などビジネスサイドの増員はこれからというフェーズです。

―― 営業職などの採用を強化されているのですね?どのような方を求めていますか?

田尻:テクノロジーが好きで、自分で考えて行動できるタイプのメンバーが社内では活躍しています。似たような考えや価値観をお持ちの方なら、若手や中途採用はこだわらずに、歓迎させていただきたいです。

事業展開の構想は多岐に渡ってイメージしていますので、ともにDataLabsを盛り上げてくれる方をお待ちしています。

――プロダクト開発に限らず、田尻さんが構想していることはありますか?

田尻:私たちは補修設計・点検調査に役立つ、3Dインフラ点検システム「Markly」と3D配筋検査システム「Modely」、そして補修工・維持管理に使える3Dインフラ補修システム「Hatsuly」を手掛けていますが、インフラ分野で存在感を大きくしていくためには、新しい製品を開発することだけにとらわれていては、不十分だと感じています。

田尻:インフラの修繕工事は、プロジェクトベースで進められるのが常ですが、国の方針をしっかりと把握して、データの維持・管理や共有がスムーズになる工夫も引き続き検討していきます。

そしてさらに、社会価値の創造に寄与できるビジネス設計にも、どんどんチャレンジしていきたいですね。

DataLabs株式会社

- 住所:東京都中央区日本橋小舟町8-6

- 企業サイト:https://www.datalabs.jp/

WRITTEN by

三浦 るり

2006年よりライターのキャリアをスタートし、2012年よりフリーに。人材業界でさまざまな業界・分野に触れてきた経験を活かし、幅広くライティングを手掛ける。現在は特に建築や不動産、さらにはDX分野を探究中。

いま注目の建設スタートアップ

- 橋梁・トンネルのひび割れ点検DXツール「Markly」が変えるインフラ調査の新常識!〜 四国地整の実証で「工程を約1ヶ月」短縮!《DataLabs代表 特別インタビュー》