コラム・特集

鉄筋を自動で3Dモデル化!出来形検査やインフラ維持管理を効率化するデジタル配筋検査システム『Modely』はいかにして生まれたか?〜 DataLabs 田尻代表にインタビュー 〜

3次元配筋検査ツール「Modely(モデリー)」は、2023(令和5)年度インフラDX大賞i-Construction・インフラDX推進コンソーシアム会員の取組部門 スタートアップ奨励賞を受賞。

タブレットで動画を撮るような操作で鉄筋をスキャンし、3次元モデル化したデータから帳票を作成することができるクラウド型サービスだ。

従来の配筋検査と比べ、圧倒的な効率化を実現する「Modely」はどのような経緯で生れたのか。今回「Modely」の開発を手がけるDataLabs(データラボ)代表取締役の田尻大介氏(以下、敬称略)に、開発秘話や今後の展望について話を伺った。

――「Modely」の機能やその使い方について、まずは教えていただけますか?

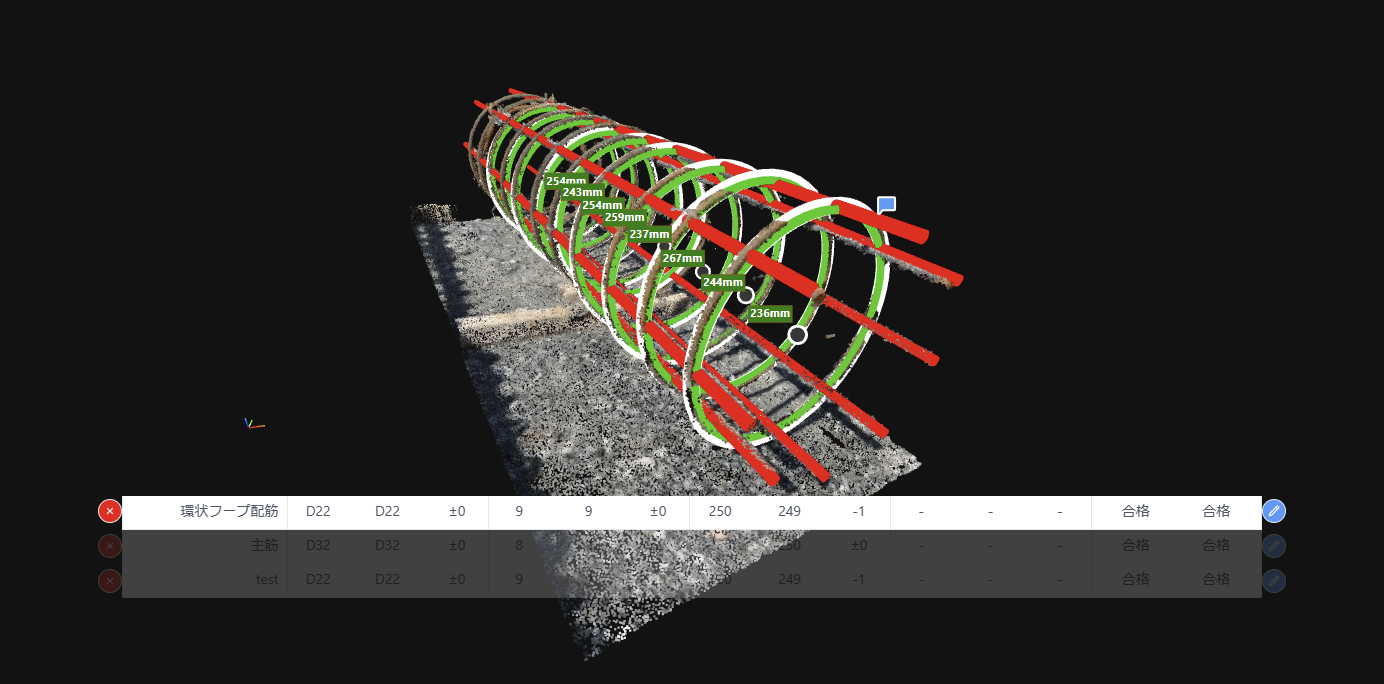

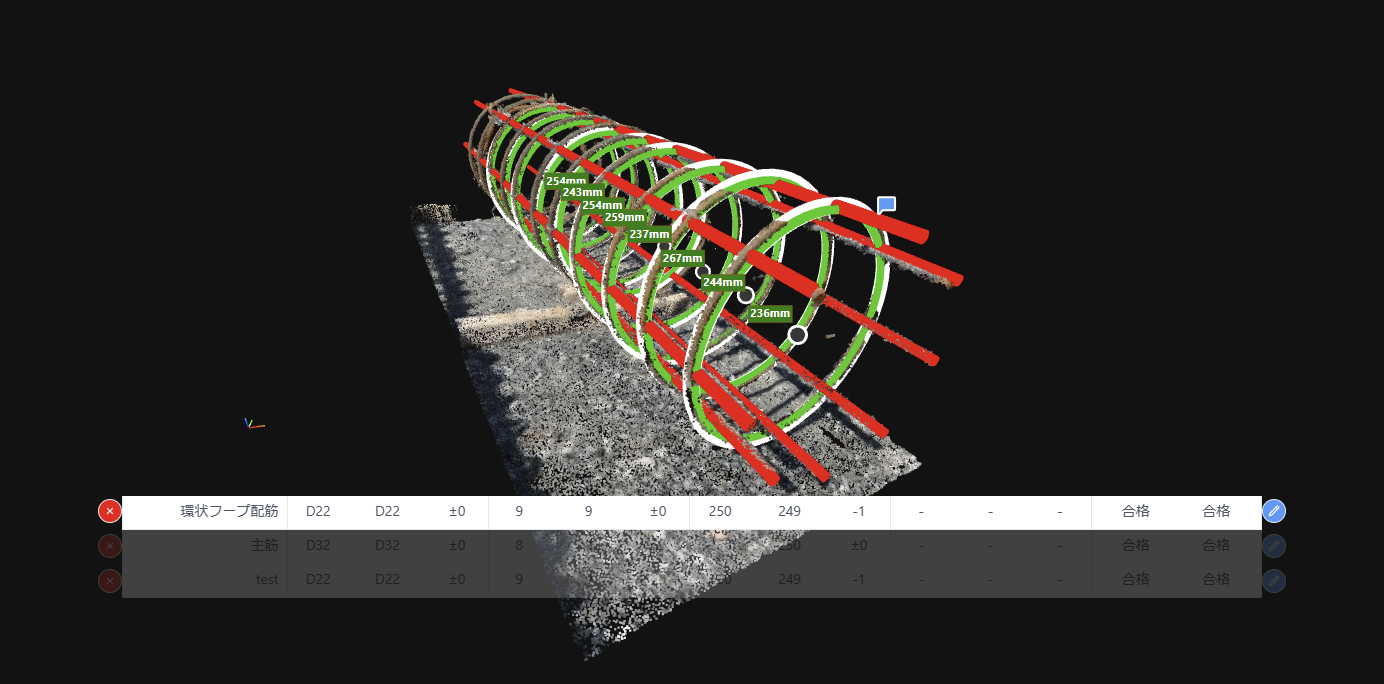

田尻:「Modely」は、LiDAR付きのタブレット(iPad)等を使って鉄筋を組んだ場所を撮影すると自動で3次元モデルを生成し、その結果から鉄筋の数や間隔を計測することができる、クラウド型の3次元配筋検査システムです。

〈 DataLabs(データラボ)代表取締役の田尻大介氏〉

〈 DataLabs(データラボ)代表取締役の田尻大介氏〉

LiDARの3次元計測機能と画像を組み合わせることで精度の高い3次元モデルを作成し、配筋検査における検査項目の実測値を自動で帳票化することができます。

――iPadを推奨しているのですね?

田尻:実際は、システムに取り込める点群データであれば、どの機器や端末から取得したものでも構いません。最近では施工管理の現場でもiPadが普及しており、使い慣れている方が多いので推奨しています。

使い方をおおまかに説明させていただきます。

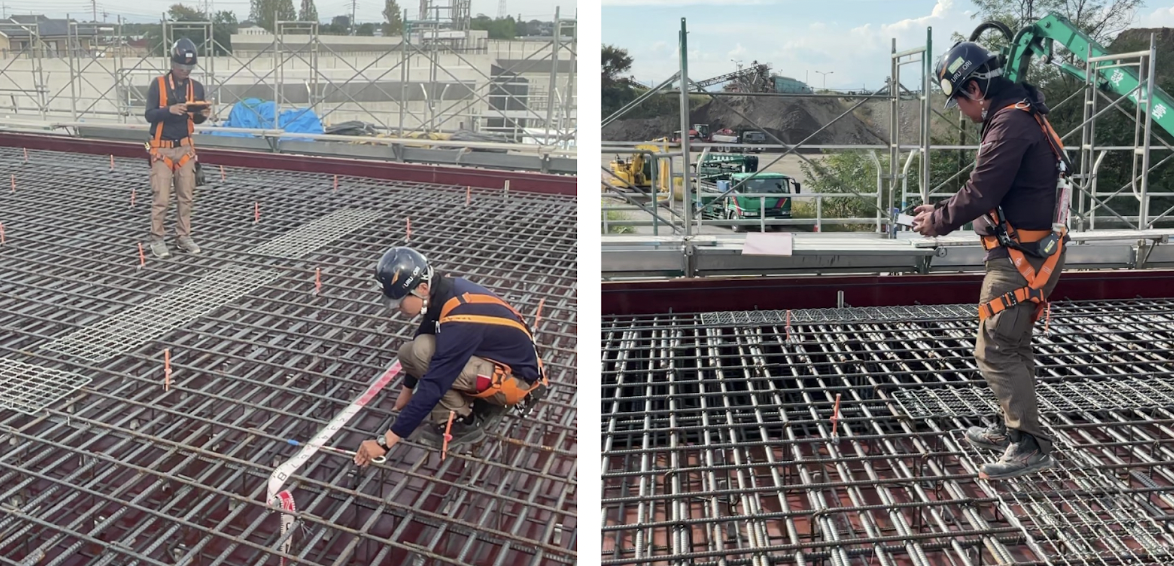

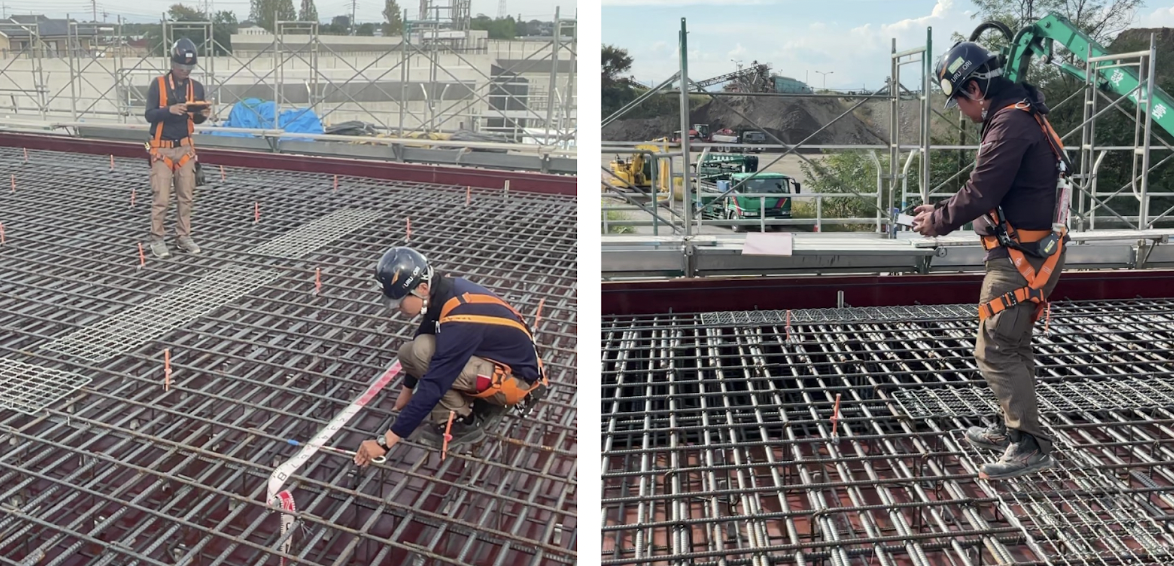

まず、従来の配筋検査ですと、だいたい3人1組になって、検査箇所を指さす係、検査器具を支える係、そしてそれを撮影する係というふうに役割分担して何十箇所も巡り、トータルで何百枚もの証拠写真を撮る作業になります。

(写真提供DataLabs 左:従来の計測風景/右:Modelyでの計測風景)

(写真提供DataLabs 左:従来の計測風景/右:Modelyでの計測風景)

「Modely」は、一人で、動画を撮るような感覚で操作していただくだけでデータが取得できます。iPadに搭載されているLiDARで対象をスキャンして点群データを取得し、自動的にモデル化まで行います。

点群データというのは点の集合体で、空間的には穴がある状態です。それを面的に隙間のないデータに変換することを「モデル化」と言います。

モデル化すると自動かつ再現性のある形で各種寸法等が演算できる状態になるんですね。そうするとスキャンした箇所にある鉄筋の配置や本数、鉄筋同士の間隔、配筋を囲むコンクリートの厚みといった数値データを管理できるようになります。

―― 従来の配筋検査では、アナログな手法でそれぞれの項目を計測して、記録して、写真を管理して……という多くの手間があるわけですよね。

田尻:「Modely」は、現場でモデル化すると同時にデータベース上にもレポートを作成するので、現場での作業と事務作業、どちらも効率化できます。

ユーザー様からは「これまでは2人1組や3人1組で何時間もかかっていた配筋検査が、1人で、15分ほどで終わるようになった」といった声をいただいております。

――圧倒的な効率化ですね!

田尻:そうなんです。ただ、私たちは単に作業時間の短縮ができればいいと考えているのではありません。配筋検査では写真管理がかなり手間になっているため、その課題も解決できればと考えています。

――1回の検査で数百枚もの写真を撮るとなると、管理は大変ですよね。

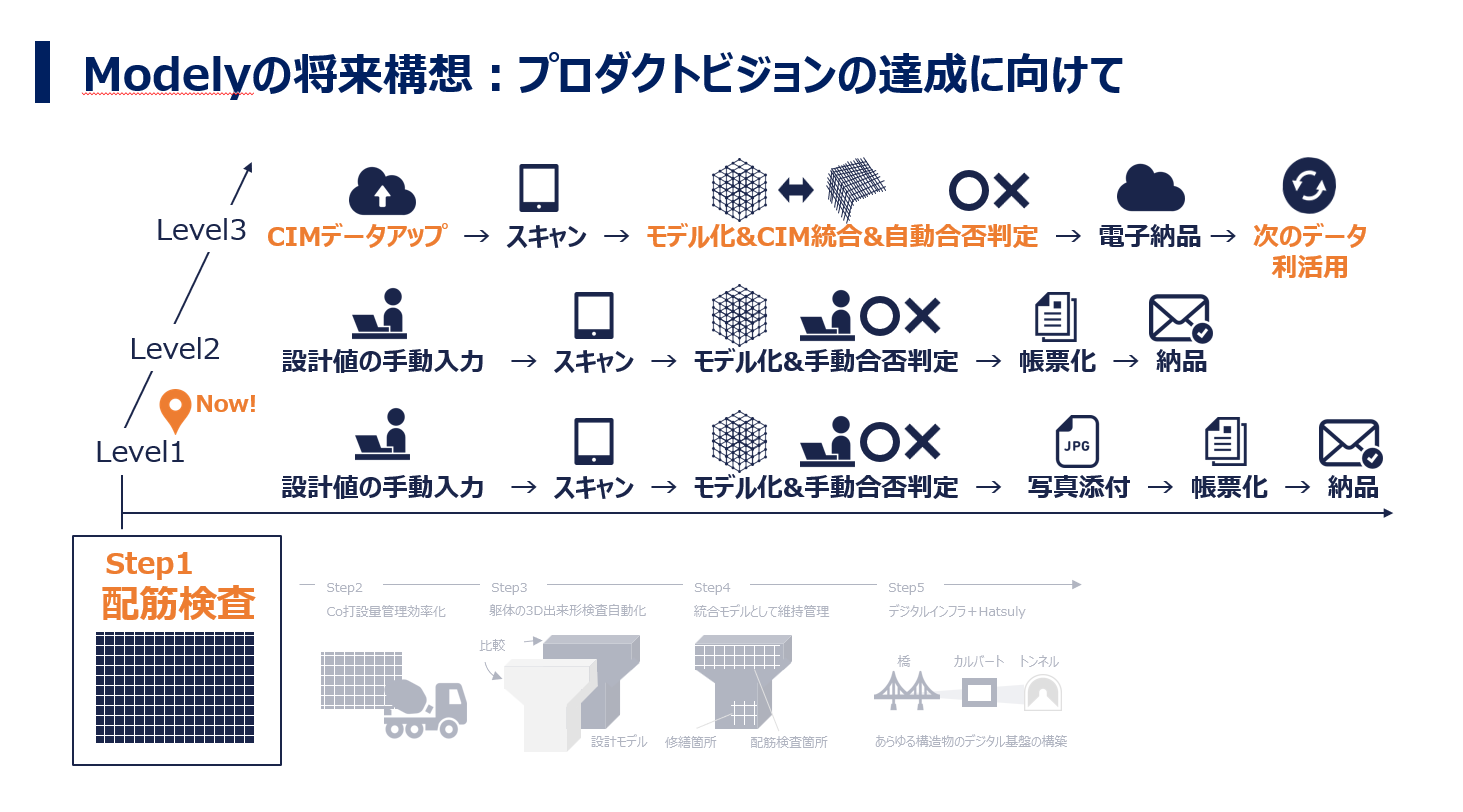

田尻:今はまだ写真管理基準等により写真を添付する機能は外せませんが、配筋検査から写真管理を排除するというのが「Modely」のプロダクトビジョンにはあります。

撮影をラクにする、写真管理をラクにするというメリットだけでは、従来手法の延長線上でしかない。それではイノベーションとは言えません。

私たちは自動3次元モデル化という技術を活かして、新しい配筋検査のあり方を確立させたいと考えて「Modely」の開発に取り組んできました。

―― なるほど。そういった新しい発想が評価され、「Modely」は2023年度インフラDX大賞においてスタートアップ奨励賞を受賞されていますね。「Modely」の特徴について、もう少し詳しく教えていただけますか?

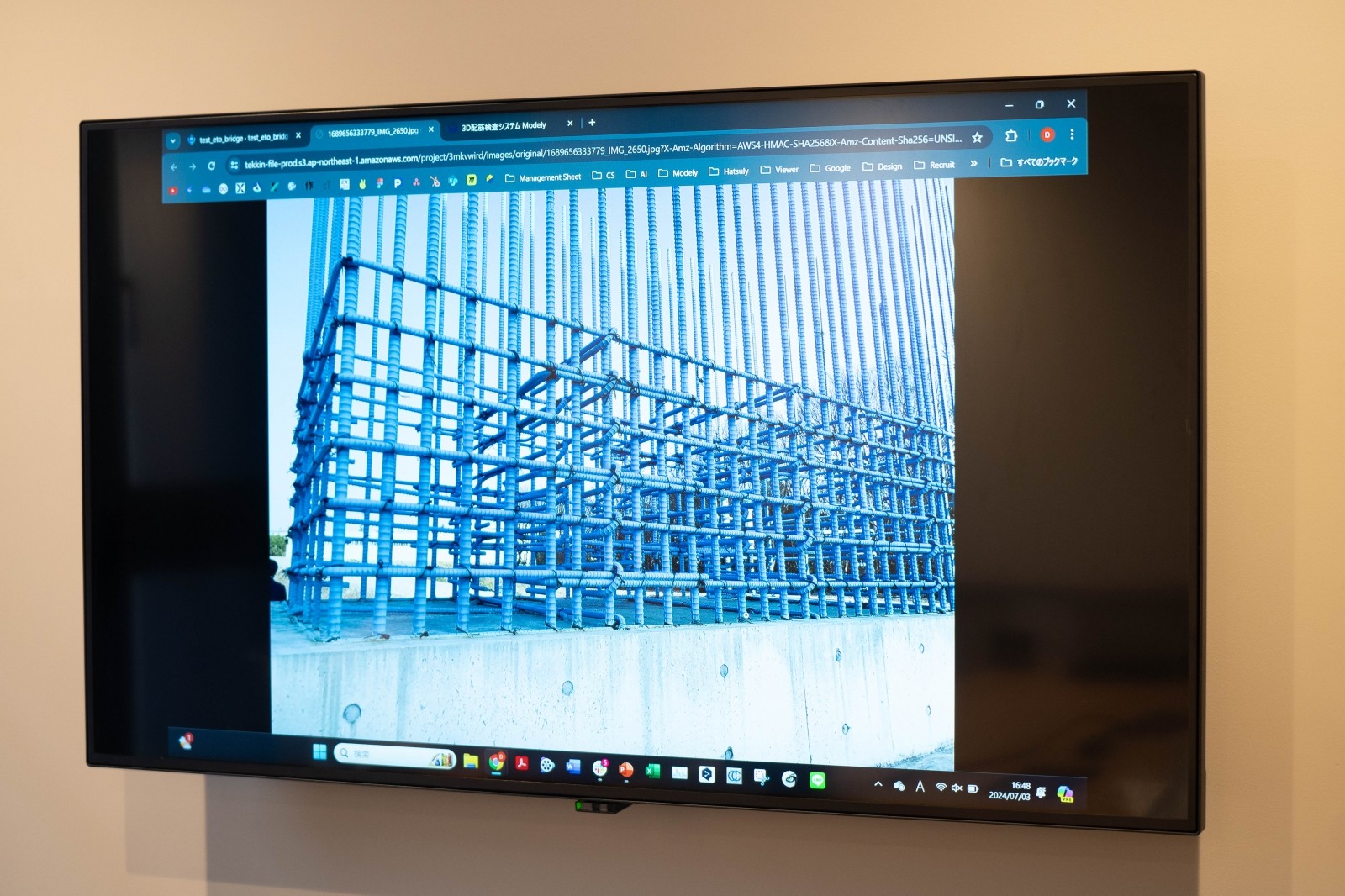

田尻:デジタル配筋検査ツール自体はすでに市場にいくつも存在しています。その手法は、デジタルカメラで撮影した画像から鉄筋の間隔などを計測するというようなものです。

私たちがユーザ様からのヒアリングやリサーチした中では「一度に撮影できる鉄筋の数が少ない」「カメラ画像なので奥行きの情報がなく、表層しか撮れない」「暗所や直射日光等の環境下では精度が不安定」といった諸課題があることがわかりました。

「Modely」であれば、対象から1メートルほど離れて動画を撮るような感覚で、タブレットを動かすだけでスキャンができます。また、生成した3次元モデルには、座標をはじめさまざまな情報を付加することができます。

そもそも、私たちは創業当初、点群データをモデル化する機能を使って便利なソリューションを生み出そうと考えていました。

土木や建設業界に精通していたわけではないので、創業当初も現在も、土木・建設の現場の声を大切に寄り添いながら機能のアップデートを重ねていきました。

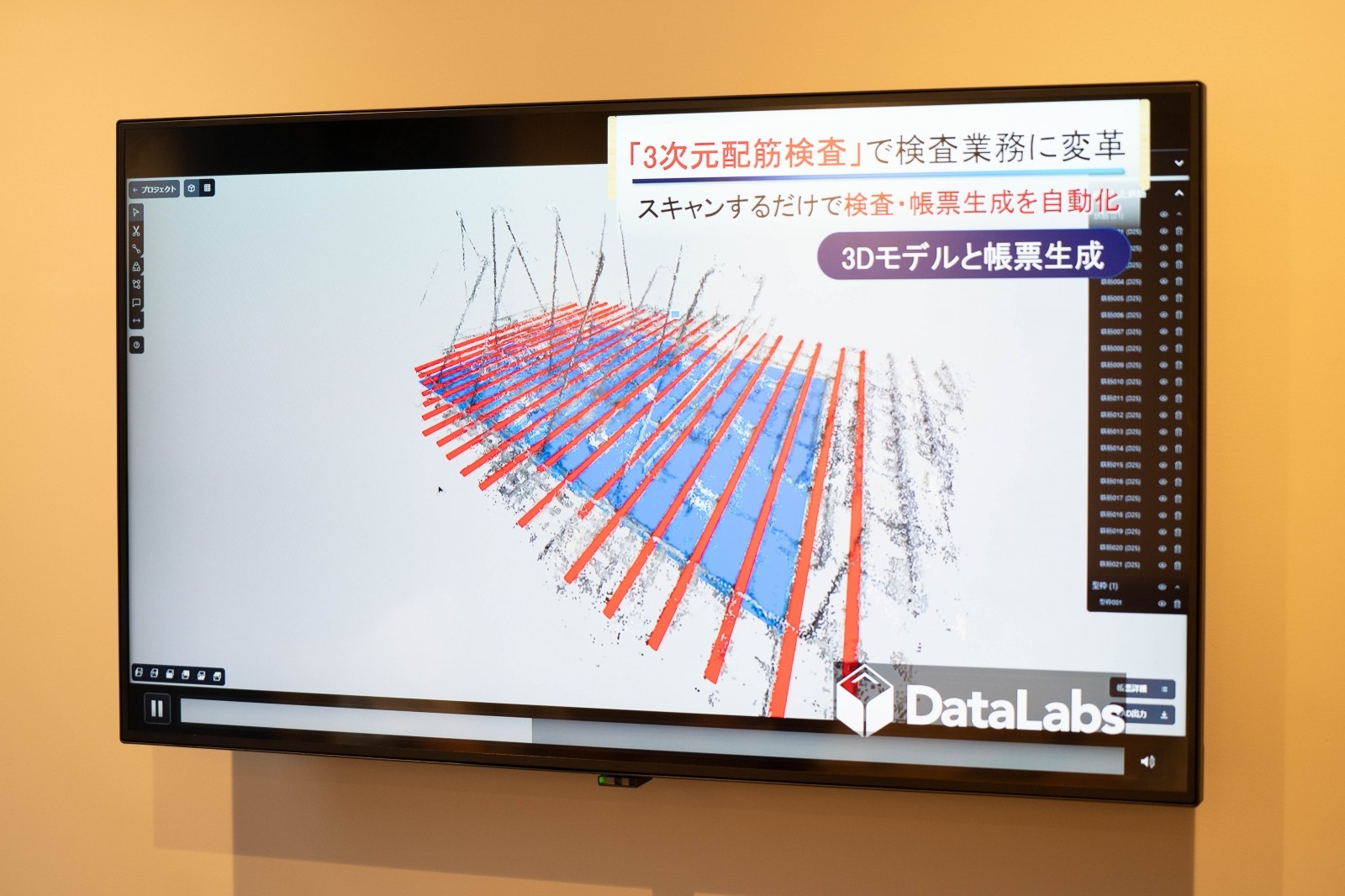

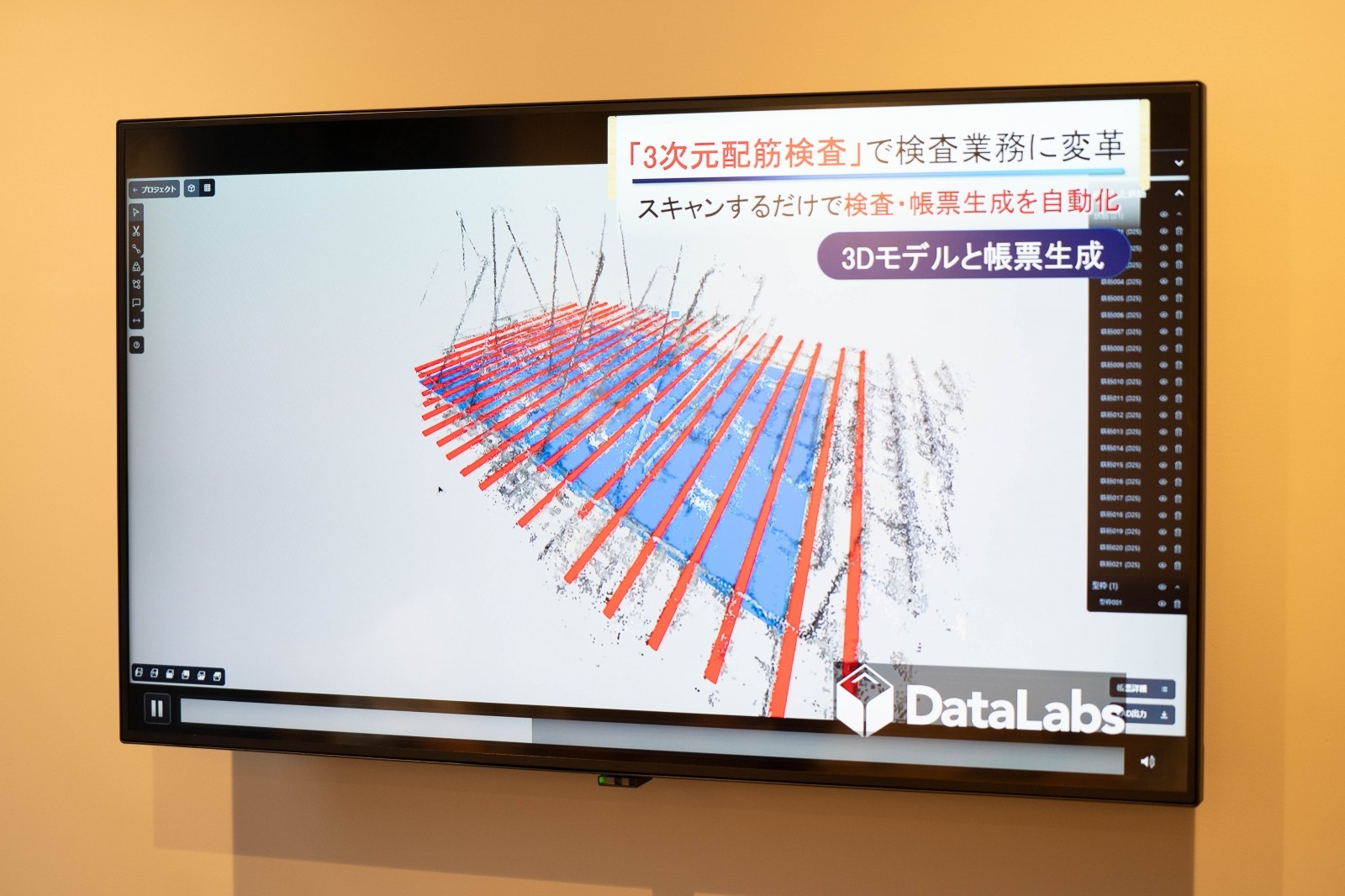

「Modely」画面イメージ(提供:DataLabs)

「Modely」画面イメージ(提供:DataLabs)

―― 田尻さんはいわゆる技術畑の方なのでしょうか?

田尻:実は、私は東京外国語大学を卒業していて、新卒でJAXAに入りました。事務系総合職で採用されて、配属先が技術系の部署だったのです。

そこで技術系の知識を基礎から学び、JAXAの星のデータとNASA等の海外宇宙機関が運用する衛星データとの交換を行うような業務に関わっていました。

同時に、個人的な興味で同期の技術系職員に学生時代どのような研究をしていたか聞き回っていたんですよ。何十人もの人から話を聞いた中で、特に惹かれたのがセンサーの研究で、その頃から徐々にリモートセンシングの分野への興味が強まりました。

―― 社会に出てからリモートセンシング技術への造詣が深まっていったのですね。

田尻:JAXAで4年ほど働いた後、ドローンに関連する様々なサービスを展開する企業に転職。そこは土木関連事業も展開していたこともあり、CADや点群データの知識・技術を得ましたね。

業務を通じて、技術で世の中を良くしていく面白さと言いますか、たとえばLiDARで測量したデータを活用することによって土量計算が迅速にできたり、丁張りがいらなくなったりといった目に見える形で技術が生きて、業務が効率化しているというところに、強いやりがいを感じました。

―― 技術が具体的に役に立っている様子を目の当たりにして、関心がより一層強まったと。

田尻:ドローンのソリューションを提供する企業に在籍時には、他にグリーンレーザーという水深を計測する技術にも関わる機会がありました。

水中の底面までの距離が3次元的に見られるようになれば断面図を作成するにも足を濡らさず、危険な思いをすることもありません。

このような実用性の高い技術に出合えたことは、私にとってインパクトが大きかったですね。ただ、ドローンは衛星と比べると局所的です。

そのため、他のIoTセンサーと掛け合わせることで新しくて、もっと面白いことができないか…と考えることはありましたね。とはいえ、その時点ではまだ起業しようとまでは考えていませんでしたが(笑)。

―― 起業という思いが強まったのはいつごろでしょうか?

田尻:ドローンソリューションを提供する企業の次に、SAR衛星の開発・運用・ソリューション提供を手掛ける企業に転職したんです。その時に副業申請をして創業準備を始めました。

―― SAR衛星の企業ではどのようなお仕事をされていたのですか?

田尻:技術営業です。もともとはプロダクトを販売する営業職だったのですが、そのプロダクトがまだ完成していなかったりで、各種要素技術を使ったソリューション提案のような体制になっていったんです。

たとえばゼネコン様とのPoCで、マイクロ波の位相のズレを分析することで地表面の浮き沈みを推測して地上での測量値と比較検証したり……。

田尻:そういった経験が起業のきっかけになったと言えます。前職ではゼネコンを相手に仕事をすることが多かったのですが、製造業とまではいきませんがEPC※事業者などセグメント(業界や分野)が広がりました。3つの職場で経験したことが合わさって、起業に繋がったと感じています。

―― 田尻さんは社会人経験の中でリモートセンシングや点群に関する知識を深めつつ、ゼネコンなど特定の分野・業界以外にもソリューション営業を行うようなスキルの幅を広げていかれたのですね。起業後にどのように「Modely」が出来上がっていったのかも気になります。

田尻:当初から様々なアイデアはあったのですが、おおもとのコンセプトには、自分たちのコア技術でSociety5.0※を体現したいという想いがありました。

たとえば、オフィスの一室をスキャンして、自動で点群データをモデル化する。相応のLOD(3次元モデルの詳細度)のデータがあればBIMと掛け合わせて空調からの気流の流体シミュレーションを作ることができ、これを活用して机や椅子の配置を最適化することができます。

これを都市レベルに変換していけばSociety5.0的なことができるのではないか、という構想を描いたこともありました。

しかし、それは余りにも大きな構想で、かつ、持続可能なビジネスになる具体的なユースケースが特定出来ませんでした……。

それで、自動で点群データをモデル化するというコア技術を何か特定の業務に適用できないかと模索し続ける時期もありました。

―― 最初からピンポイントで配筋検査の開発をスタートしていたわけではなく、模索する時期も長かったのですね。

田尻:営業先もなかなか見つからない、という時期もありました。ある時、大手ゼネコンの方と商談の機会があり、自動モデル化の技術が「配筋検査に使えるのでは?」と言っていただき、その後もいくつかの商談の場で立て続けに「配筋検査」というキーワードが出たんです。ただ、私たちとしては、当時は「配筋検査って何だ?」という状態だったんです。

―― 配筋検査がどんなものかわからないところから開発が始まった、と。

田尻:そこからはひたすら情報収集して、現場の方から、アドバイスやコメントいただいたことを短期間でプロトタイプにして、再度、現場の方にレビューしてもらうという行為を、繰り返ししていました。

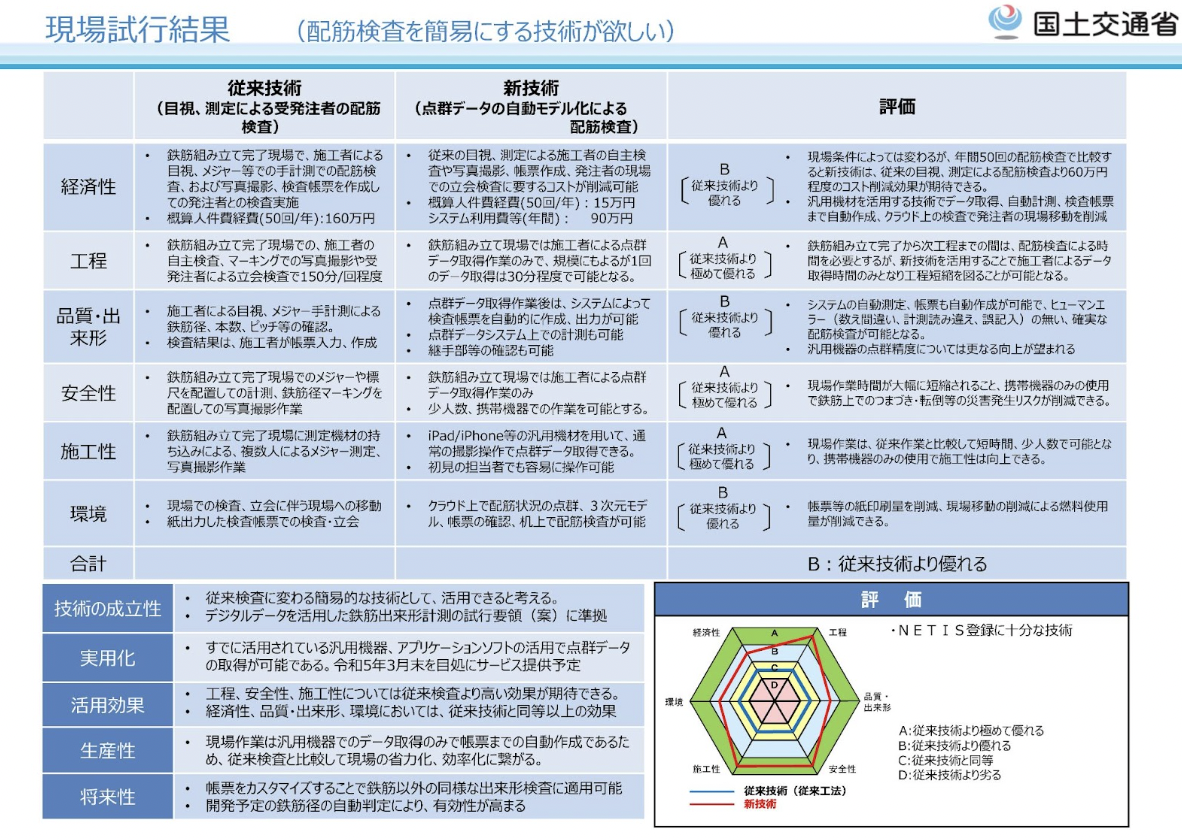

田尻:なかでも、中部地方整備局様が現場ニーズと技術シーズのマッチングという取り組みで弊社にお声がけくださったことは、「Modely」開発のマイルストーンの一つだと言えます。

そこで配筋検査の現場の課題を、より具体的に知ることとなり、私たちの持っている技術の活用法について見立てが立ちました。方向性が明確になったことで開発スピードが一気に加速した感じですね。

――「Modely」としてカタチになってきたのはいつごろですか?

田尻:「Modely」製品版として提供し始めたのは2023年4月です。そのタイミングでNETIS※に登録もしています。

田尻:構造物の出来形検査に関わるシステムということもあり、当然ながら、ユーザー様の目はシビアです。

ミリ単位の精度が問われる世界ですし、配筋検査ツールとして新しい在り方の構築を目指しているため、開発段階から国交省や自治体からのお墨付きが必要だとは考えていました。公共事業にも使える製品を、ということで精度には徹底的にこだわっています。

――プロダクトがリリースされて1年ほど経ちましたが、ユーザー様の反響はいかがでしょうか?

田尻:現在およそ100社に導入いただいています。大手ゼネコン様や中堅ゼネコン様、発注者である大手鉄道会社様や道路事業者様などにもご利用いただいています。

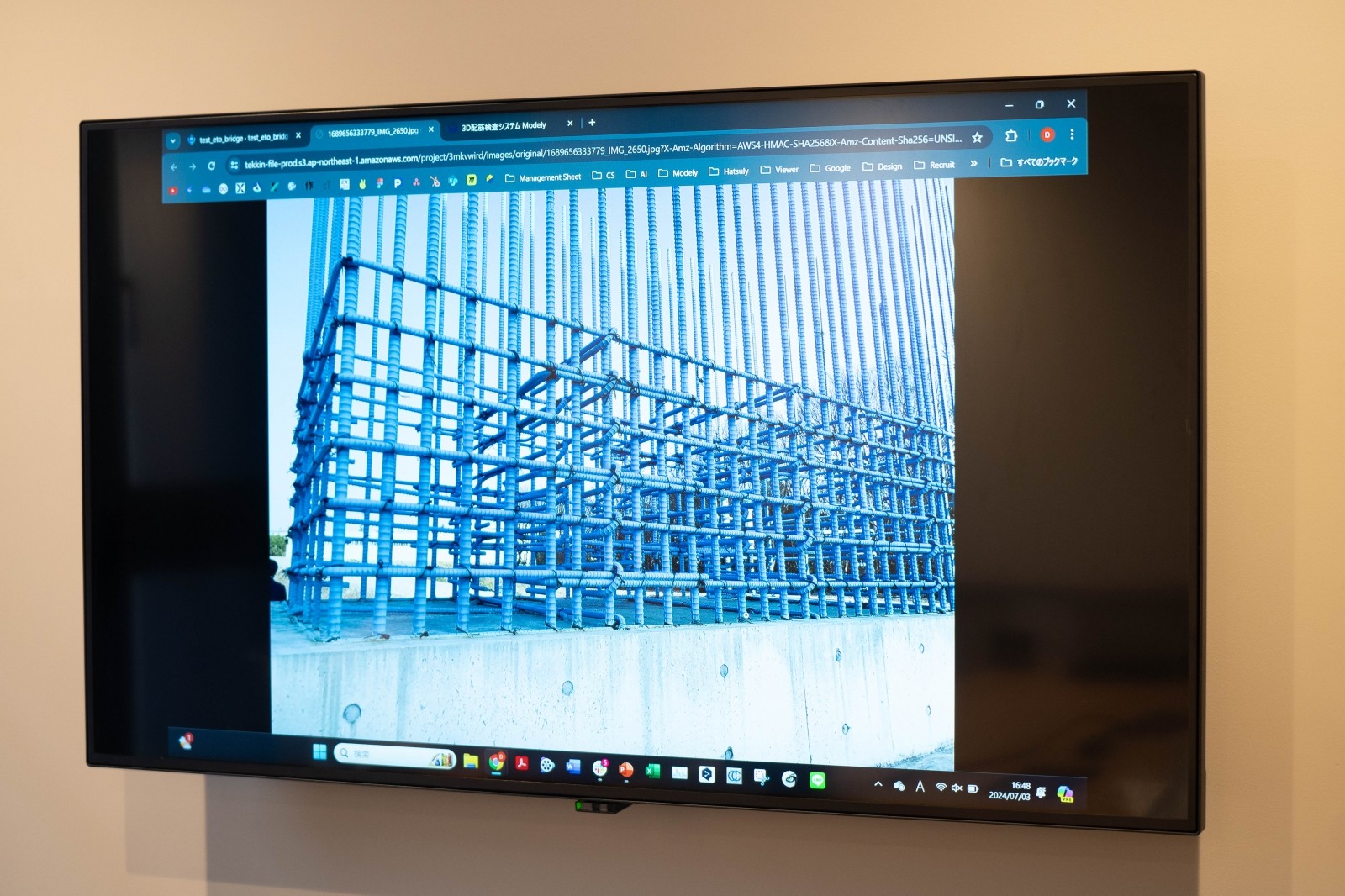

配筋検査を省力化できるだけでなく、現況のAs-buildモデルを作成するのに役立てられるツールというのは、他ではあまりないようですね。

発注者様からは維持・管理用にAs-buildモデルのデータを持っておきたいというご要望もよく伺います。

田尻:また企業によっては、自社内の検査基準を、国が設けているよりも厳しくしているところもあります。

たとえば、検査箇所をランダムに一部抽出するのではなく、全数チェックしなければいけないなど。

Modelyは様々な点群データを読み込み、広い検査範囲にも対応できるため、そのような場合の業務効率化にももちろん役立てていただけます。また、将来発生する維持修繕工事やインフラの保全業務にもメリットがあります。

田尻:たとえば、あと施工アンカーをやる場合、まず非破壊検査といって放射線や超音波等でどこに鉄筋があるか確認し、鉄筋を傷つけないように穴を開けるんです。

もし削孔に失敗すると、内部の鉄筋を傷つけてしまう。そうすると構造物の強度が失われるので、更なる補強工事が必要になってしまうこともあります。

そういった状況に「Modely」で生成されたAs-buildモデルがあれば、3次元的に配筋の状況が事前にわかるため、論理的にはそもそも非破壊検査が不要になり、削孔ミスによるロスも回避できるのです。

――非破壊検査の手間を省けたり削孔ミスによるロスを回避できたりするというのは、時間もコストも大幅な削減につながりますね。

田尻:「Modely」は、ゼネコンさんにとっては配筋検査の省力化になりますし、そのデータを発注者さんに納品することでインフラ維持管理にも役立ちます。

国交省も「i-Construction2.0」でデータ連携を推進していまして、デジタル配筋検査もその中の重要施策として位置付けられています。BIM/CIMなど、デジタルデータの活用にも言及されています。

田尻:「i-Construction2.0」を推進するにあたり、課題の一つとされているのが、設計で作られたBIM/CIMデータが後工程で使われていないことです。

設計部門は立場上正しい設計をするけれど、次の工程に移ると施工部門にとっては、あまり使えないものとされ、施工部門で鉄筋加工図など改めて作成したり、現場合わせで施工が進められたりしているというケースが珍しくないのだそうです。

(提供:DataLabs)

(提供:DataLabs)

田尻:公共工事においては、設計工程で時間もお金もかけて作られたものが、その後の施工部門で使えないものとなっていてはコスト的にも時間的にも無駄が発生してしまいます。こういった工程間の溝みたいなものを「Modely」で埋めていきたいと考えています。

「Modely」で作れるモデルは、設計図面やBIMデータと重ねて表示させることができます。図面と現況データを重ねて確認するような検査マニュアルを作ることができれば、現在大量に作成が必要となっている帳票も最終的には無くしていけるのではないでしょうか。

―― 現場やクラウド上で確認できるようになったら便利ですね。

田尻:業務を効率化する機能は随時追加しています。最近は遠隔で検査するようなケースも増えていまして、現場とオフィス間で、コミュニケーションが取れるチャット機能や電子黒板表示機能も付けています。

これにより、現場ではひたすら配筋のスキャンを行い、モデル化や帳票作成を内業の方が行うといった分業制の構築にも貢献しています。

――そういった機能追加はどのような判断で行っているのですか?

田尻:ユーザー様からの声を広く集めて、そこから吟味させていただいています。営業チームもエンジニアチームも頼もしいメンバーが揃い、みんな開発に熱心に取り組んでくれています。

メンバーには、次に作るべき機能をリストアップしてもらい、私は、プロダクトオーナーという立場から、最終的な意思決定と方向性を示すという役割を担っています。

―― 今後も機能は追加される予定でしょうか?

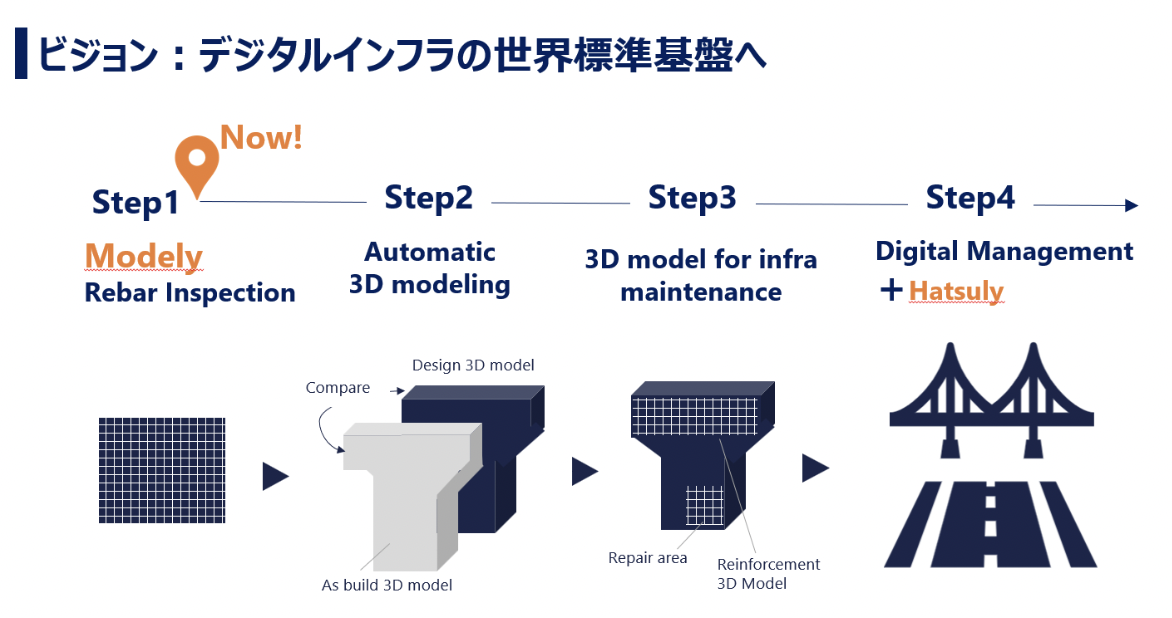

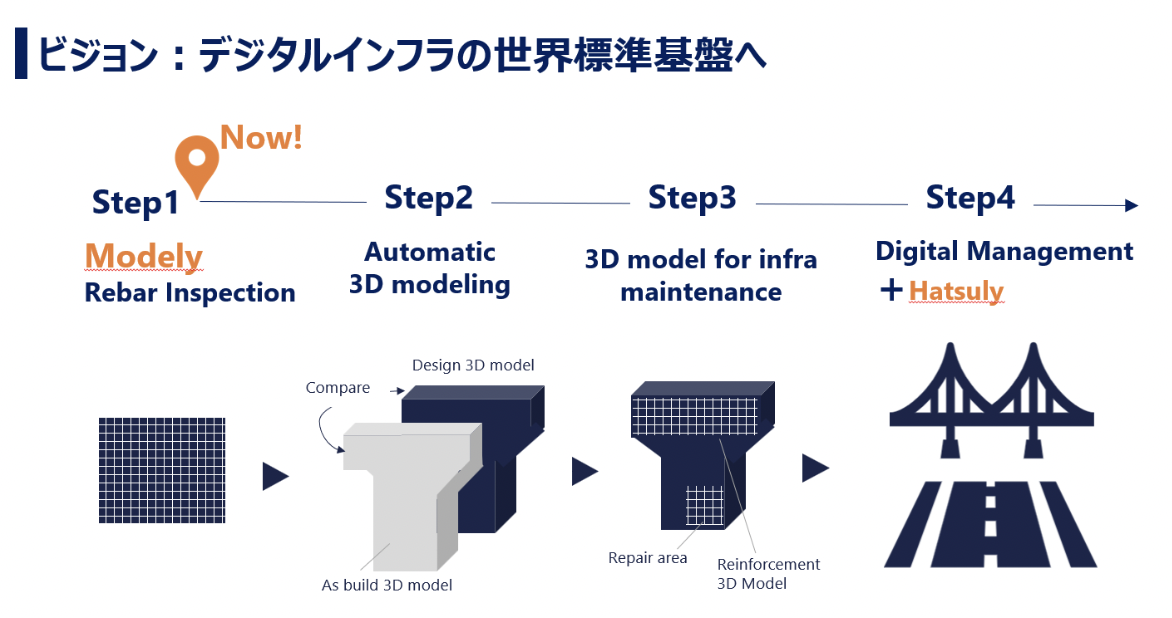

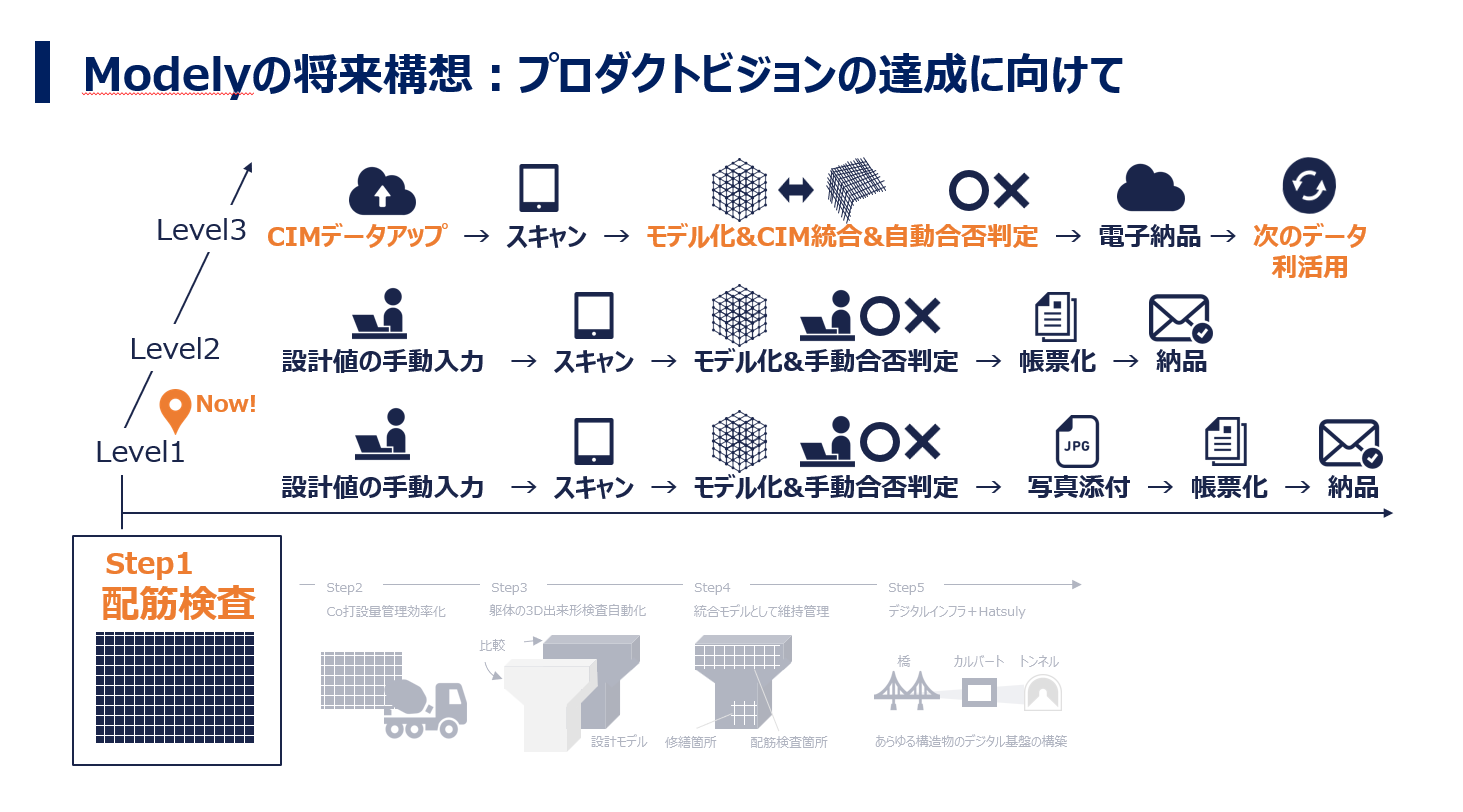

田尻:はい。ゆくゆくはBIM/CIMのデータと3次元モデルを突合して帳票を電子納品したり、維持・管理に活用したりできるようにしたいと考えています。

「Modely」プロダクトビジョン(提供:DataLabs)

「Modely」プロダクトビジョン(提供:DataLabs)

――「Modely」はi-Cinstruction2.0で描かれているイメージを着実に実現させるようなシステムになっていますね。

田尻:ありがとうございます。国土交通省にも認知されており、毎回開発している機能についてもポジティブな評価をいただいています。

デジタル配筋検査ツールの市場においては、弊社は最後発だと言えますが、3次元データをベースにしていることやBIM/CIMを意識しているといった技術面においては、かなり先を見据えて動いている自負があります。

田尻:そして現在は、ユーザー様の多くが、土木・建設分野の方がメインですが、、建築分野でも配筋検査は沢山ありますので、そちらでももっと多くご利用いただけたらと考えています。

2024年問題や働き方改革などにより、労働環境の改善は進んでいます。しかし、まだまだ他業界と比較すると、払拭できていないのかなと。建築の施工管理の効率化にもご活用いただければと思いますね。

受発注者様、つまり「現場」の効率化・省人化にとにかくこだわっていくことで、土木・建設、インフラ、そして、建築など、業界全体の変容に貢献していく。それが、私たちDataLabsの存在意義でもありますから。

DataLabs株式会社

東京都中央区日本橋小舟町8-6 H¹O 日本橋小舟町 709

WEBサイト:https://www.datalabs.jp/

タブレットで動画を撮るような操作で鉄筋をスキャンし、3次元モデル化したデータから帳票を作成することができるクラウド型サービスだ。

従来の配筋検査と比べ、圧倒的な効率化を実現する「Modely」はどのような経緯で生れたのか。今回「Modely」の開発を手がけるDataLabs(データラボ)代表取締役の田尻大介氏(以下、敬称略)に、開発秘話や今後の展望について話を伺った。

配筋検査をタブレットひとつで行える「Modely(モデリー)」

――「Modely」の機能やその使い方について、まずは教えていただけますか?

田尻:「Modely」は、LiDAR付きのタブレット(iPad)等を使って鉄筋を組んだ場所を撮影すると自動で3次元モデルを生成し、その結果から鉄筋の数や間隔を計測することができる、クラウド型の3次元配筋検査システムです。

〈 DataLabs(データラボ)代表取締役の田尻大介氏〉

〈 DataLabs(データラボ)代表取締役の田尻大介氏〉LiDARの3次元計測機能と画像を組み合わせることで精度の高い3次元モデルを作成し、配筋検査における検査項目の実測値を自動で帳票化することができます。

――iPadを推奨しているのですね?

田尻:実際は、システムに取り込める点群データであれば、どの機器や端末から取得したものでも構いません。最近では施工管理の現場でもiPadが普及しており、使い慣れている方が多いので推奨しています。

使い方をおおまかに説明させていただきます。

まず、従来の配筋検査ですと、だいたい3人1組になって、検査箇所を指さす係、検査器具を支える係、そしてそれを撮影する係というふうに役割分担して何十箇所も巡り、トータルで何百枚もの証拠写真を撮る作業になります。

(写真提供DataLabs 左:従来の計測風景/右:Modelyでの計測風景)

(写真提供DataLabs 左:従来の計測風景/右:Modelyでの計測風景)「Modely」は、一人で、動画を撮るような感覚で操作していただくだけでデータが取得できます。iPadに搭載されているLiDARで対象をスキャンして点群データを取得し、自動的にモデル化まで行います。

点群データというのは点の集合体で、空間的には穴がある状態です。それを面的に隙間のないデータに変換することを「モデル化」と言います。

モデル化すると自動かつ再現性のある形で各種寸法等が演算できる状態になるんですね。そうするとスキャンした箇所にある鉄筋の配置や本数、鉄筋同士の間隔、配筋を囲むコンクリートの厚みといった数値データを管理できるようになります。

―― 従来の配筋検査では、アナログな手法でそれぞれの項目を計測して、記録して、写真を管理して……という多くの手間があるわけですよね。

田尻:「Modely」は、現場でモデル化すると同時にデータベース上にもレポートを作成するので、現場での作業と事務作業、どちらも効率化できます。

ユーザー様からは「これまでは2人1組や3人1組で何時間もかかっていた配筋検査が、1人で、15分ほどで終わるようになった」といった声をいただいております。

――圧倒的な効率化ですね!

田尻:そうなんです。ただ、私たちは単に作業時間の短縮ができればいいと考えているのではありません。配筋検査では写真管理がかなり手間になっているため、その課題も解決できればと考えています。

――1回の検査で数百枚もの写真を撮るとなると、管理は大変ですよね。

田尻:今はまだ写真管理基準等により写真を添付する機能は外せませんが、配筋検査から写真管理を排除するというのが「Modely」のプロダクトビジョンにはあります。

撮影をラクにする、写真管理をラクにするというメリットだけでは、従来手法の延長線上でしかない。それではイノベーションとは言えません。

私たちは自動3次元モデル化という技術を活かして、新しい配筋検査のあり方を確立させたいと考えて「Modely」の開発に取り組んできました。

―― なるほど。そういった新しい発想が評価され、「Modely」は2023年度インフラDX大賞においてスタートアップ奨励賞を受賞されていますね。「Modely」の特徴について、もう少し詳しく教えていただけますか?

田尻:デジタル配筋検査ツール自体はすでに市場にいくつも存在しています。その手法は、デジタルカメラで撮影した画像から鉄筋の間隔などを計測するというようなものです。

私たちがユーザ様からのヒアリングやリサーチした中では「一度に撮影できる鉄筋の数が少ない」「カメラ画像なので奥行きの情報がなく、表層しか撮れない」「暗所や直射日光等の環境下では精度が不安定」といった諸課題があることがわかりました。

「Modely」であれば、対象から1メートルほど離れて動画を撮るような感覚で、タブレットを動かすだけでスキャンができます。また、生成した3次元モデルには、座標をはじめさまざまな情報を付加することができます。

そもそも、私たちは創業当初、点群データをモデル化する機能を使って便利なソリューションを生み出そうと考えていました。

土木や建設業界に精通していたわけではないので、創業当初も現在も、土木・建設の現場の声を大切に寄り添いながら機能のアップデートを重ねていきました。

「Modely」画面イメージ(提供:DataLabs)

「Modely」画面イメージ(提供:DataLabs)人工衛星やドローンのリモートセンシング技術への興味が根源

―― 田尻さんはいわゆる技術畑の方なのでしょうか?

田尻:実は、私は東京外国語大学を卒業していて、新卒でJAXAに入りました。事務系総合職で採用されて、配属先が技術系の部署だったのです。

そこで技術系の知識を基礎から学び、JAXAの星のデータとNASA等の海外宇宙機関が運用する衛星データとの交換を行うような業務に関わっていました。

同時に、個人的な興味で同期の技術系職員に学生時代どのような研究をしていたか聞き回っていたんですよ。何十人もの人から話を聞いた中で、特に惹かれたのがセンサーの研究で、その頃から徐々にリモートセンシングの分野への興味が強まりました。

―― 社会に出てからリモートセンシング技術への造詣が深まっていったのですね。

田尻:JAXAで4年ほど働いた後、ドローンに関連する様々なサービスを展開する企業に転職。そこは土木関連事業も展開していたこともあり、CADや点群データの知識・技術を得ましたね。

業務を通じて、技術で世の中を良くしていく面白さと言いますか、たとえばLiDARで測量したデータを活用することによって土量計算が迅速にできたり、丁張りがいらなくなったりといった目に見える形で技術が生きて、業務が効率化しているというところに、強いやりがいを感じました。

―― 技術が具体的に役に立っている様子を目の当たりにして、関心がより一層強まったと。

田尻:ドローンのソリューションを提供する企業に在籍時には、他にグリーンレーザーという水深を計測する技術にも関わる機会がありました。

水中の底面までの距離が3次元的に見られるようになれば断面図を作成するにも足を濡らさず、危険な思いをすることもありません。

このような実用性の高い技術に出合えたことは、私にとってインパクトが大きかったですね。ただ、ドローンは衛星と比べると局所的です。

そのため、他のIoTセンサーと掛け合わせることで新しくて、もっと面白いことができないか…と考えることはありましたね。とはいえ、その時点ではまだ起業しようとまでは考えていませんでしたが(笑)。

―― 起業という思いが強まったのはいつごろでしょうか?

田尻:ドローンソリューションを提供する企業の次に、SAR衛星の開発・運用・ソリューション提供を手掛ける企業に転職したんです。その時に副業申請をして創業準備を始めました。

―― SAR衛星の企業ではどのようなお仕事をされていたのですか?

田尻:技術営業です。もともとはプロダクトを販売する営業職だったのですが、そのプロダクトがまだ完成していなかったりで、各種要素技術を使ったソリューション提案のような体制になっていったんです。

たとえばゼネコン様とのPoCで、マイクロ波の位相のズレを分析することで地表面の浮き沈みを推測して地上での測量値と比較検証したり……。

田尻:そういった経験が起業のきっかけになったと言えます。前職ではゼネコンを相手に仕事をすることが多かったのですが、製造業とまではいきませんがEPC※事業者などセグメント(業界や分野)が広がりました。3つの職場で経験したことが合わさって、起業に繋がったと感じています。

※…EPCとは設計(Engineering)、調達(Procurement)、建設・試運転(Construction)の3つのフェーズを一括して請け負う、設備建設工事の契約方式。

暗中模索の末に「Modely」開発に光が差した

―― 田尻さんは社会人経験の中でリモートセンシングや点群に関する知識を深めつつ、ゼネコンなど特定の分野・業界以外にもソリューション営業を行うようなスキルの幅を広げていかれたのですね。起業後にどのように「Modely」が出来上がっていったのかも気になります。

田尻:当初から様々なアイデアはあったのですが、おおもとのコンセプトには、自分たちのコア技術でSociety5.0※を体現したいという想いがありました。

※…Society5.0とは、内閣府が掲げる、日本が目指すべき未来社会の姿。「サイバー空間とフィジカル空間を高度に融合させたシステムにより、経済発展と社会的課題の解決を両立する人間中心の社会」として提唱されている。(参考:https://www8.cao.go.jp/cstp/society5_0/)

たとえば、オフィスの一室をスキャンして、自動で点群データをモデル化する。相応のLOD(3次元モデルの詳細度)のデータがあればBIMと掛け合わせて空調からの気流の流体シミュレーションを作ることができ、これを活用して机や椅子の配置を最適化することができます。

これを都市レベルに変換していけばSociety5.0的なことができるのではないか、という構想を描いたこともありました。

しかし、それは余りにも大きな構想で、かつ、持続可能なビジネスになる具体的なユースケースが特定出来ませんでした……。

それで、自動で点群データをモデル化するというコア技術を何か特定の業務に適用できないかと模索し続ける時期もありました。

―― 最初からピンポイントで配筋検査の開発をスタートしていたわけではなく、模索する時期も長かったのですね。

田尻:営業先もなかなか見つからない、という時期もありました。ある時、大手ゼネコンの方と商談の機会があり、自動モデル化の技術が「配筋検査に使えるのでは?」と言っていただき、その後もいくつかの商談の場で立て続けに「配筋検査」というキーワードが出たんです。ただ、私たちとしては、当時は「配筋検査って何だ?」という状態だったんです。

―― 配筋検査がどんなものかわからないところから開発が始まった、と。

田尻:そこからはひたすら情報収集して、現場の方から、アドバイスやコメントいただいたことを短期間でプロトタイプにして、再度、現場の方にレビューしてもらうという行為を、繰り返ししていました。

田尻:なかでも、中部地方整備局様が現場ニーズと技術シーズのマッチングという取り組みで弊社にお声がけくださったことは、「Modely」開発のマイルストーンの一つだと言えます。

そこで配筋検査の現場の課題を、より具体的に知ることとなり、私たちの持っている技術の活用法について見立てが立ちました。方向性が明確になったことで開発スピードが一気に加速した感じですね。

――「Modely」としてカタチになってきたのはいつごろですか?

田尻:「Modely」製品版として提供し始めたのは2023年4月です。そのタイミングでNETIS※に登録もしています。

※…NETISとは、新技術情報提供システム(New Technology Information System)の略称で、国土交通省が運用する、新技術活用のためのデータベースのこと。

田尻:構造物の出来形検査に関わるシステムということもあり、当然ながら、ユーザー様の目はシビアです。

ミリ単位の精度が問われる世界ですし、配筋検査ツールとして新しい在り方の構築を目指しているため、開発段階から国交省や自治体からのお墨付きが必要だとは考えていました。公共事業にも使える製品を、ということで精度には徹底的にこだわっています。

大手インフラ、ゼネコン企業など。リリースから短期間で、ユーザーは約100社以上に

――プロダクトがリリースされて1年ほど経ちましたが、ユーザー様の反響はいかがでしょうか?

田尻:現在およそ100社に導入いただいています。大手ゼネコン様や中堅ゼネコン様、発注者である大手鉄道会社様や道路事業者様などにもご利用いただいています。

配筋検査を省力化できるだけでなく、現況のAs-buildモデルを作成するのに役立てられるツールというのは、他ではあまりないようですね。

発注者様からは維持・管理用にAs-buildモデルのデータを持っておきたいというご要望もよく伺います。

田尻:また企業によっては、自社内の検査基準を、国が設けているよりも厳しくしているところもあります。

たとえば、検査箇所をランダムに一部抽出するのではなく、全数チェックしなければいけないなど。

Modelyは様々な点群データを読み込み、広い検査範囲にも対応できるため、そのような場合の業務効率化にももちろん役立てていただけます。また、将来発生する維持修繕工事やインフラの保全業務にもメリットがあります。

田尻:たとえば、あと施工アンカーをやる場合、まず非破壊検査といって放射線や超音波等でどこに鉄筋があるか確認し、鉄筋を傷つけないように穴を開けるんです。

もし削孔に失敗すると、内部の鉄筋を傷つけてしまう。そうすると構造物の強度が失われるので、更なる補強工事が必要になってしまうこともあります。

そういった状況に「Modely」で生成されたAs-buildモデルがあれば、3次元的に配筋の状況が事前にわかるため、論理的にはそもそも非破壊検査が不要になり、削孔ミスによるロスも回避できるのです。

――非破壊検査の手間を省けたり削孔ミスによるロスを回避できたりするというのは、時間もコストも大幅な削減につながりますね。

田尻:「Modely」は、ゼネコンさんにとっては配筋検査の省力化になりますし、そのデータを発注者さんに納品することでインフラ維持管理にも役立ちます。

国交省も「i-Construction2.0」でデータ連携を推進していまして、デジタル配筋検査もその中の重要施策として位置付けられています。BIM/CIMなど、デジタルデータの活用にも言及されています。

田尻:「i-Construction2.0」を推進するにあたり、課題の一つとされているのが、設計で作られたBIM/CIMデータが後工程で使われていないことです。

設計部門は立場上正しい設計をするけれど、次の工程に移ると施工部門にとっては、あまり使えないものとされ、施工部門で鉄筋加工図など改めて作成したり、現場合わせで施工が進められたりしているというケースが珍しくないのだそうです。

(提供:DataLabs)

(提供:DataLabs)田尻:公共工事においては、設計工程で時間もお金もかけて作られたものが、その後の施工部門で使えないものとなっていてはコスト的にも時間的にも無駄が発生してしまいます。こういった工程間の溝みたいなものを「Modely」で埋めていきたいと考えています。

「Modely」で作れるモデルは、設計図面やBIMデータと重ねて表示させることができます。図面と現況データを重ねて確認するような検査マニュアルを作ることができれば、現在大量に作成が必要となっている帳票も最終的には無くしていけるのではないでしょうか。

―― 現場やクラウド上で確認できるようになったら便利ですね。

田尻:業務を効率化する機能は随時追加しています。最近は遠隔で検査するようなケースも増えていまして、現場とオフィス間で、コミュニケーションが取れるチャット機能や電子黒板表示機能も付けています。

これにより、現場ではひたすら配筋のスキャンを行い、モデル化や帳票作成を内業の方が行うといった分業制の構築にも貢献しています。

――そういった機能追加はどのような判断で行っているのですか?

田尻:ユーザー様からの声を広く集めて、そこから吟味させていただいています。営業チームもエンジニアチームも頼もしいメンバーが揃い、みんな開発に熱心に取り組んでくれています。

メンバーには、次に作るべき機能をリストアップしてもらい、私は、プロダクトオーナーという立場から、最終的な意思決定と方向性を示すという役割を担っています。

「Modely」はもっと便利に!使いやすく!BIM/CIM対応を強化する構想

―― 今後も機能は追加される予定でしょうか?

田尻:はい。ゆくゆくはBIM/CIMのデータと3次元モデルを突合して帳票を電子納品したり、維持・管理に活用したりできるようにしたいと考えています。

「Modely」プロダクトビジョン(提供:DataLabs)

「Modely」プロダクトビジョン(提供:DataLabs)――「Modely」はi-Cinstruction2.0で描かれているイメージを着実に実現させるようなシステムになっていますね。

田尻:ありがとうございます。国土交通省にも認知されており、毎回開発している機能についてもポジティブな評価をいただいています。

デジタル配筋検査ツールの市場においては、弊社は最後発だと言えますが、3次元データをベースにしていることやBIM/CIMを意識しているといった技術面においては、かなり先を見据えて動いている自負があります。

田尻:そして現在は、ユーザー様の多くが、土木・建設分野の方がメインですが、、建築分野でも配筋検査は沢山ありますので、そちらでももっと多くご利用いただけたらと考えています。

2024年問題や働き方改革などにより、労働環境の改善は進んでいます。しかし、まだまだ他業界と比較すると、払拭できていないのかなと。建築の施工管理の効率化にもご活用いただければと思いますね。

受発注者様、つまり「現場」の効率化・省人化にとにかくこだわっていくことで、土木・建設、インフラ、そして、建築など、業界全体の変容に貢献していく。それが、私たちDataLabsの存在意義でもありますから。

DataLabs株式会社

東京都中央区日本橋小舟町8-6 H¹O 日本橋小舟町 709

WEBサイト:https://www.datalabs.jp/

取材・編集:デジコン編集部 / 文:三浦 るり / 撮影:砂田耕希

WRITTEN by

三浦 るり

2006年よりライターのキャリアをスタートし、2012年よりフリーに。人材業界でさまざまな業界・分野に触れてきた経験を活かし、幅広くライティングを手掛ける。現在は特に建築や不動産、さらにはDX分野を探究中。

いま注目の建設スタートアップ

- 鉄筋を自動で3Dモデル化!出来形検査やインフラ維持管理を効率化するデジタル配筋検査システム『Modely』はいかにして生まれたか?〜 DataLabs 田尻代表にインタビュー 〜

(画像:

(画像: