鉄建建設、CalTa、マップフォーは、独自の自動検出システムによるマシンガイダンス技術について、非GNSS環境下における施工条件での適用に向けた検証を終え、実現場に導入できることを確認したと発表した。

建設現場で働く一人ひとりの生産性を最大化し、少人数でも安全かつ快適な環境で働ける建設現場を目指して、独自開発の自動検出システムと可搬式LiDARを組み合わせることで、汎用重機を用いた施工の自動化・遠隔化技術の開発を進めている。

土木施工現場では、トンネル内、高架下、地下空間などGNSS信号が受信できない環境が多く存在し、マシンガイダンス技術の導入を阻む大きな課題となっている。

この課題を克服するために、非GNSS環境下で、掘削等の施工状況を重機オペレーターにリアルタイムにガイダンスする技術の開発に取り組んできた。

今回、点群・画像解析技術を活用した、非GNSS環境下でのマシンガイダンスを実現した。

本技術は、撮影カメラと可搬式LiDARが一体となった装置であるエッジシステムと独自開発の自動検出システムにより、非GNSS環境下の施工状況をリアルタイムでモニタリングすることを可能にするものである。

特徴として、重機側に特殊なセンサ類を設置することなく、汎用重機を使用したガイダンス施工が可能となっている。

エッジシステム周辺に配置した絶対座標が付与された複数のARマーカーを自動で認識し、エッジシステムの自己位置を高精度に認識する。

さらに、認識したエッジシステムの自己位置から重機位置を三次元的に表示することが可能である。

LiDARが取得した点群データを処理して掘削等の形状変化を自動検出し、重機コックピット内のモニターに設計モデルとの差異をリアルタイムにヒートマップ表示することで、1センチメートル単位で施工状況を可視化する。

モニターには掘削断面映像と平面映像を個別に表示する等、マルチアングルで視点を表示することが可能で、重機オペレーターは任意の視点から掘削形状を確認することができる。

丁張の設置が不要になることで、測量作業を大幅に削減でき、施工の効率化と省人化を実現する。

重機のバケットの形状や姿勢、動作、重機作業エリアへの人の接近をリアルタイムで検知し、現場の安全管理に貢献する。

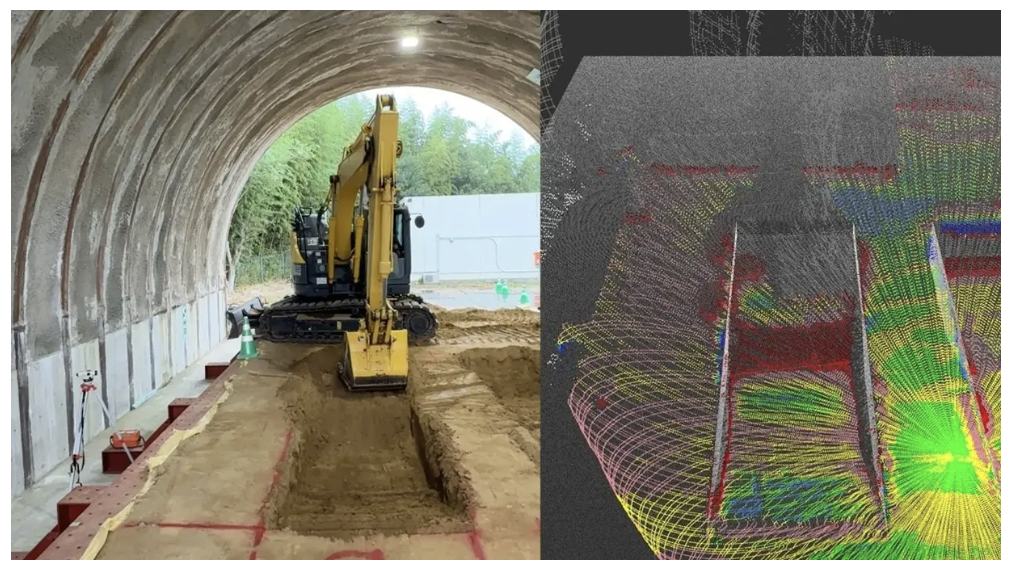

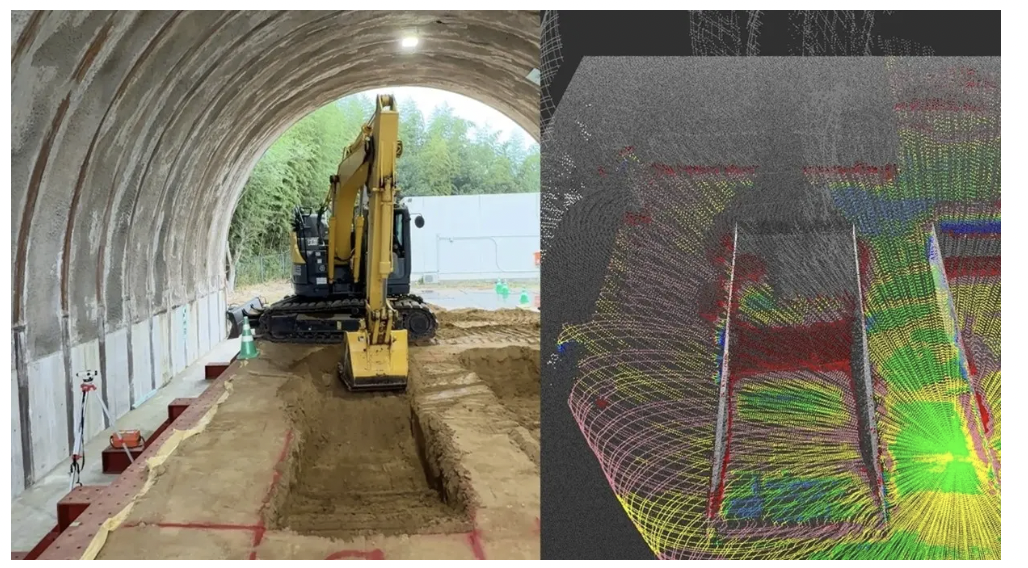

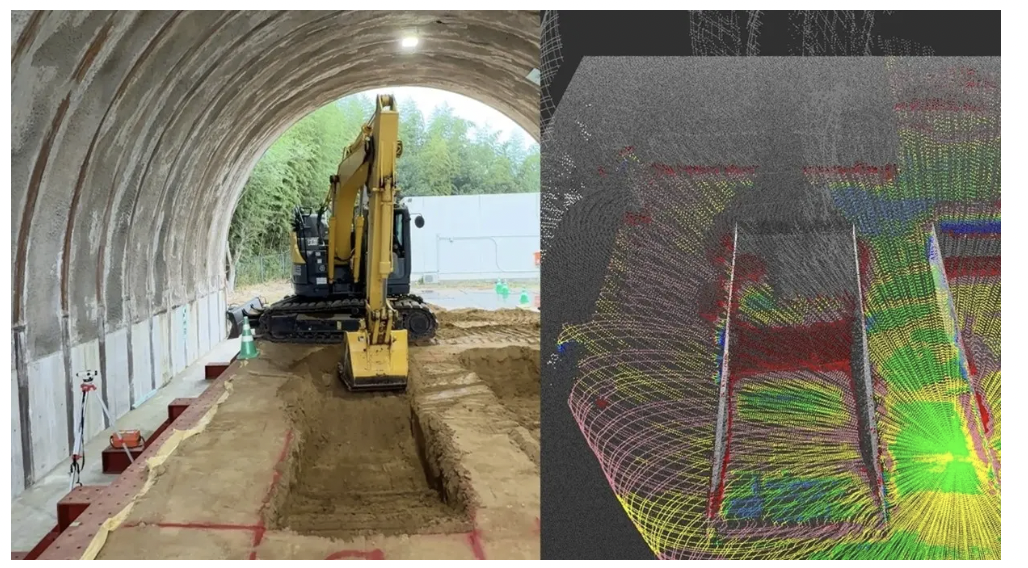

実証実験では、特殊なセンサ類を装備していない汎用機である0.45立方メートルバックホウを用いて、非GNSS環境下の模擬トンネル内で本技術を用いた掘削作業を実施した。

実験では、重機コックピット内に設置したモニターに、掘削出来形ヒートマップとバックホウバケットのリアルタイムな位置、姿勢を表示し、重機オペレーターは画面を確認しながら掘削作業を行った。

掘削後の測量結果から、本システムを用いた掘削作業において、設計掘削高さに対し平均20ミリメートル程度の出来形が実現し、丁張がない状態でも重機オペレーターは所定の掘削が可能であることを確認した。

これにより、従来のトンネルインバート掘削時に発生していた、稼働重機に近接した場所での作業員による掘削深さの確認作業が不要となり、作業の安全性向上にも寄与することを確認し、現場適用の有効性を実証した。

今後は、本技術の適用現場や適用作業を精査し、実施工現場でのエッジシステム設置方法や運用手順を決定する。

また、遠隔施工についても、同様の掘削作業を遠隔操縦する実証実験の計画を進めていく。

ARマーカーで自己位置認識し設計モデルとの差異をリアルタイム表示

建設現場で働く一人ひとりの生産性を最大化し、少人数でも安全かつ快適な環境で働ける建設現場を目指して、独自開発の自動検出システムと可搬式LiDARを組み合わせることで、汎用重機を用いた施工の自動化・遠隔化技術の開発を進めている。

土木施工現場では、トンネル内、高架下、地下空間などGNSS信号が受信できない環境が多く存在し、マシンガイダンス技術の導入を阻む大きな課題となっている。

この課題を克服するために、非GNSS環境下で、掘削等の施工状況を重機オペレーターにリアルタイムにガイダンスする技術の開発に取り組んできた。

今回、点群・画像解析技術を活用した、非GNSS環境下でのマシンガイダンスを実現した。

本技術は、撮影カメラと可搬式LiDARが一体となった装置であるエッジシステムと独自開発の自動検出システムにより、非GNSS環境下の施工状況をリアルタイムでモニタリングすることを可能にするものである。

特徴として、重機側に特殊なセンサ類を設置することなく、汎用重機を使用したガイダンス施工が可能となっている。

エッジシステム周辺に配置した絶対座標が付与された複数のARマーカーを自動で認識し、エッジシステムの自己位置を高精度に認識する。

さらに、認識したエッジシステムの自己位置から重機位置を三次元的に表示することが可能である。

LiDARが取得した点群データを処理して掘削等の形状変化を自動検出し、重機コックピット内のモニターに設計モデルとの差異をリアルタイムにヒートマップ表示することで、1センチメートル単位で施工状況を可視化する。

モニターには掘削断面映像と平面映像を個別に表示する等、マルチアングルで視点を表示することが可能で、重機オペレーターは任意の視点から掘削形状を確認することができる。

丁張の設置が不要になることで、測量作業を大幅に削減でき、施工の効率化と省人化を実現する。

重機のバケットの形状や姿勢、動作、重機作業エリアへの人の接近をリアルタイムで検知し、現場の安全管理に貢献する。

実証実験では、特殊なセンサ類を装備していない汎用機である0.45立方メートルバックホウを用いて、非GNSS環境下の模擬トンネル内で本技術を用いた掘削作業を実施した。

実験では、重機コックピット内に設置したモニターに、掘削出来形ヒートマップとバックホウバケットのリアルタイムな位置、姿勢を表示し、重機オペレーターは画面を確認しながら掘削作業を行った。

掘削後の測量結果から、本システムを用いた掘削作業において、設計掘削高さに対し平均20ミリメートル程度の出来形が実現し、丁張がない状態でも重機オペレーターは所定の掘削が可能であることを確認した。

これにより、従来のトンネルインバート掘削時に発生していた、稼働重機に近接した場所での作業員による掘削深さの確認作業が不要となり、作業の安全性向上にも寄与することを確認し、現場適用の有効性を実証した。

今後は、本技術の適用現場や適用作業を精査し、実施工現場でのエッジシステム設置方法や運用手順を決定する。

また、遠隔施工についても、同様の掘削作業を遠隔操縦する実証実験の計画を進めていく。

WRITTEN by