戸田建設と西松建設は5月13日、CO2を吸収・固定化した炭酸カルシウムを使用するカーボンネガティブコンクリートについて、コンクリートポンプ車による現場打ち施工が可能であることを実証したと発表した。

材料起源のCO2排出量が計算上ゼロ以下となる環境配慮型コンクリートの実用化に向けて大きく前進した。

両社は2010年からCO2排出量の少ない環境配慮型コンクリートの共同開発を継続してきた経緯がある。

建設業界ではコンクリートが主要材料として広く使用されており、日本国内におけるコンクリートの年間総出荷量は約7,000万立方メートル(2023年)に上る。

一般的にコンクリートの製造には1立方メートルあたり約270キログラムのCO2が排出されるため、年間のCO2排出量は約1,900万トンと試算される膨大な量となっている。

このため、カーボンニュートラル実現にはコンクリート製造に伴うCO2排出量削減が喫緊の課題となっていた。

両社はこれまでにコンクリートの材料起源CO2排出量を最大85%削減できる「スラグリート」を共同開発し、その技術を発展させる形でカーボンネガティブコンクリートの開発に取り組んできた。

今回開発したカーボンネガティブコンクリートは、「スラグリート」の配合をベースに、CO2を吸収・固定化した炭酸カルシウムを添加したものだ。

「スラグリート」は、コンクリートの配合に含まれるセメント量の最大90%を産業副産物である高炉スラグ微粉末に置き換えた低炭素型コンクリートである。

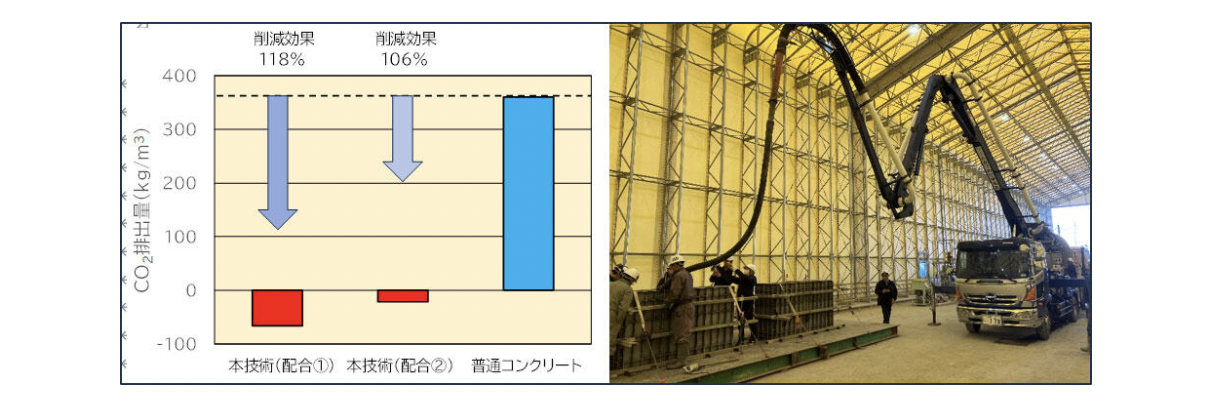

カーボンネガティブコンクリートでは、炭酸カルシウムの添加量次第で材料起源のCO2排出量を計算上ゼロ以下に削減できる特徴を持つ。

一般的に粉体量の多いコンクリートは粘性が高く硬くなりやすいため、流動性を上げなければコンクリートポンプ車での圧送には不向きなケースが多い。

そこで本技術では、コンクリートの練り混ぜに今回開発した専用の特殊混和剤を使用することで、コンクリートの流動性を保持する仕組みを構築した。

実証試験では、製造方法の異なる炭酸カルシウムを用いて2種類のカーボンネガティブコンクリート配合を調整し、コンクリートポンプ車で圧送・打込みを実施した。

その結果、炭酸カルシウムの性状が異なっても特殊混和剤を使用することで、コンクリートポンプ車で圧送可能なカーボンネガティブコンクリートの製造が可能であることを確認した。

また、圧縮強度は一般的なコンクリートと同様に発現し、同程度の強度が得られることも実証された。

炭酸カルシウムの製造方法により色味は異なるが、一般的なコンクリートと比較して白色系となり、表層品質は一般的なコンクリートと同等以上であることも判明した。

CCU(Carbon Capture and Utilization)材料の添加量次第で、CO2の吸収・固定量が多くなり、CO2排出量が計算上でゼロ以下となる仕組みは、建設業界のカーボンニュートラル実現に向けて大きな意味を持つ。

今回の実証試験は、過年度実施したプレキャスト製品の製造検証に引き続き、ポンプ圧送性を確認したもので、現場打ち施工への道筋を切り開いた。

参考・画像元:戸田建設プレスリリースより

材料起源のCO2排出量が計算上ゼロ以下となる環境配慮型コンクリートの実用化に向けて大きく前進した。

2010年から継続する共同開発の成果、特殊混和剤で高粉体コンクリートの流動性を確保

両社は2010年からCO2排出量の少ない環境配慮型コンクリートの共同開発を継続してきた経緯がある。

建設業界ではコンクリートが主要材料として広く使用されており、日本国内におけるコンクリートの年間総出荷量は約7,000万立方メートル(2023年)に上る。

一般的にコンクリートの製造には1立方メートルあたり約270キログラムのCO2が排出されるため、年間のCO2排出量は約1,900万トンと試算される膨大な量となっている。

このため、カーボンニュートラル実現にはコンクリート製造に伴うCO2排出量削減が喫緊の課題となっていた。

両社はこれまでにコンクリートの材料起源CO2排出量を最大85%削減できる「スラグリート」を共同開発し、その技術を発展させる形でカーボンネガティブコンクリートの開発に取り組んできた。

今回開発したカーボンネガティブコンクリートは、「スラグリート」の配合をベースに、CO2を吸収・固定化した炭酸カルシウムを添加したものだ。

「スラグリート」は、コンクリートの配合に含まれるセメント量の最大90%を産業副産物である高炉スラグ微粉末に置き換えた低炭素型コンクリートである。

カーボンネガティブコンクリートでは、炭酸カルシウムの添加量次第で材料起源のCO2排出量を計算上ゼロ以下に削減できる特徴を持つ。

一般的に粉体量の多いコンクリートは粘性が高く硬くなりやすいため、流動性を上げなければコンクリートポンプ車での圧送には不向きなケースが多い。

そこで本技術では、コンクリートの練り混ぜに今回開発した専用の特殊混和剤を使用することで、コンクリートの流動性を保持する仕組みを構築した。

実証試験では、製造方法の異なる炭酸カルシウムを用いて2種類のカーボンネガティブコンクリート配合を調整し、コンクリートポンプ車で圧送・打込みを実施した。

その結果、炭酸カルシウムの性状が異なっても特殊混和剤を使用することで、コンクリートポンプ車で圧送可能なカーボンネガティブコンクリートの製造が可能であることを確認した。

また、圧縮強度は一般的なコンクリートと同様に発現し、同程度の強度が得られることも実証された。

炭酸カルシウムの製造方法により色味は異なるが、一般的なコンクリートと比較して白色系となり、表層品質は一般的なコンクリートと同等以上であることも判明した。

CCU(Carbon Capture and Utilization)材料の添加量次第で、CO2の吸収・固定量が多くなり、CO2排出量が計算上でゼロ以下となる仕組みは、建設業界のカーボンニュートラル実現に向けて大きな意味を持つ。

今回の実証試験は、過年度実施したプレキャスト製品の製造検証に引き続き、ポンプ圧送性を確認したもので、現場打ち施工への道筋を切り開いた。

参考・画像元:戸田建設プレスリリースより

WRITTEN by