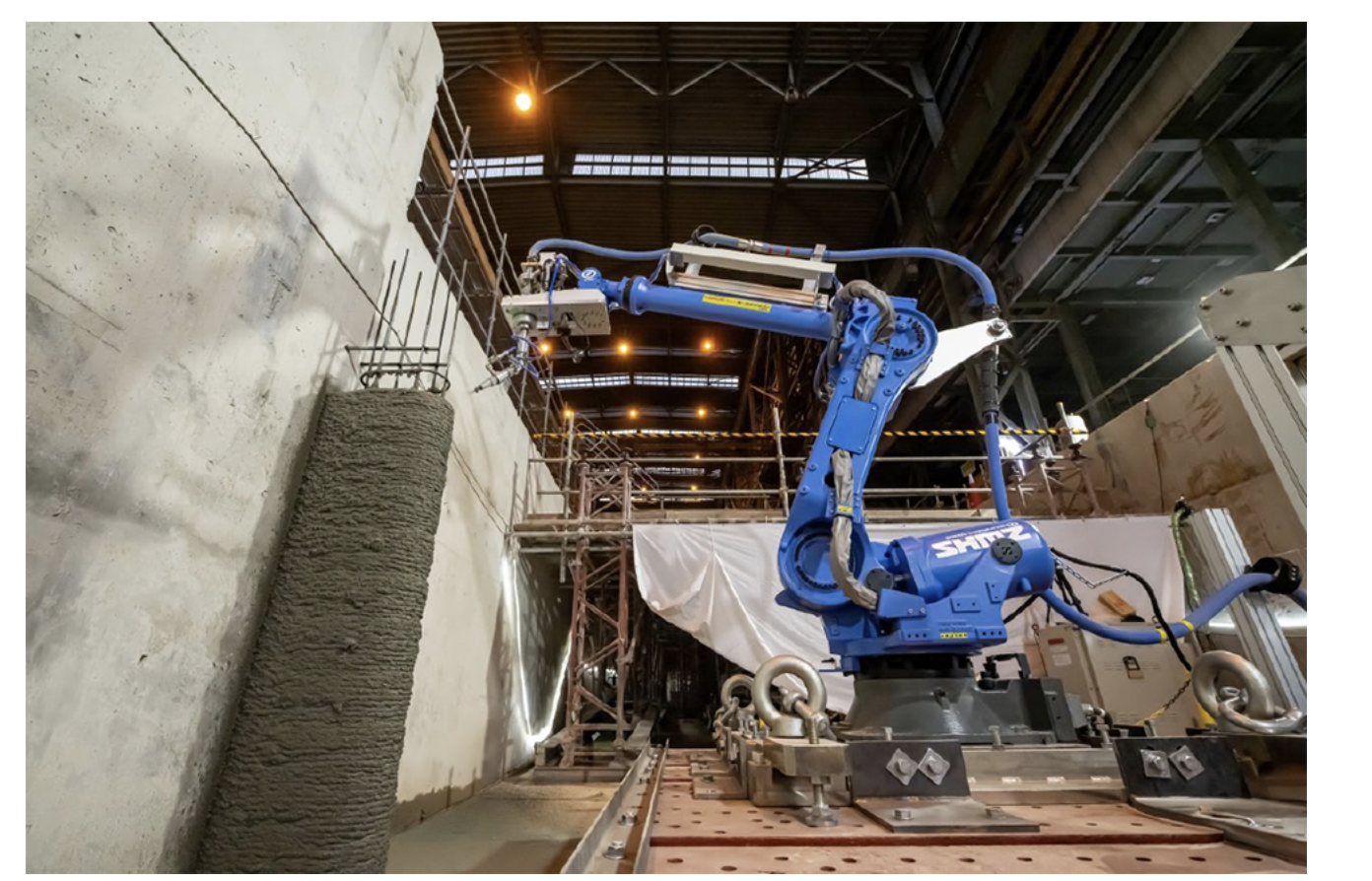

清水建設は、日本製鉄瀬戸内製鉄所の設備工事において、材料噴射型3Dプリンティング技術を用いた鉄筋コンクリート柱の施工に成功した。

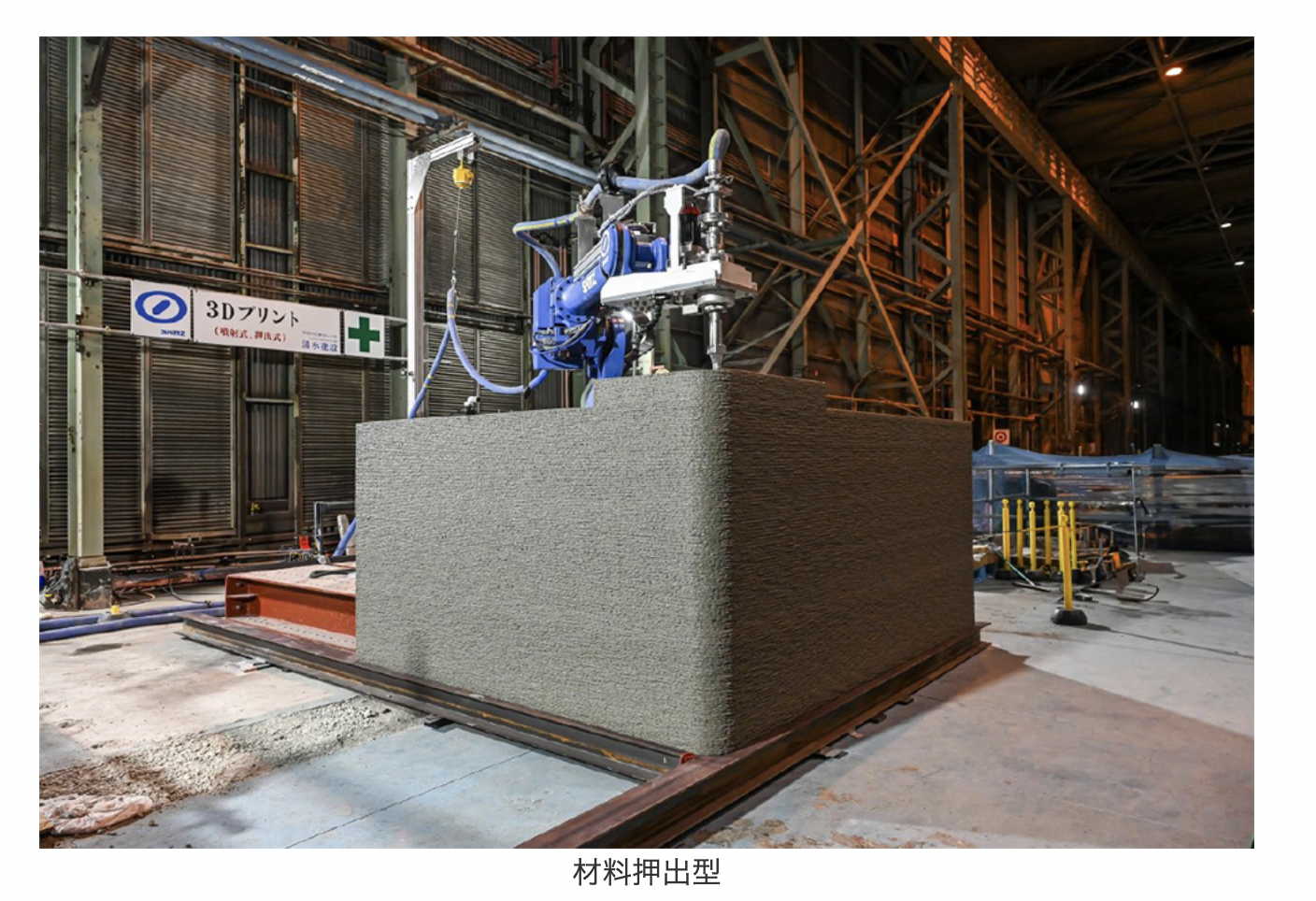

新開発のモバイル型3Dプリンタと自動材料製造装置を10tトラックで現場に搬入し、高さ2m、断面積0.4m²の有筋構造部材を直接造形した。

材料の噴射から表面仕上げまでを1本あたり2時間50分で完了し、従来工法と比較して施工期間を約4割短縮することに成功している。

従来の材料押出型では困難だった鉄筋の組み込みを、材料を圧縮空気で噴射する新工法で実現した。

ロボットアームの先端ノズルが鉄筋の外周を旋回しながら材料を斜め下方に噴射し、内部への充填後に表層を形成する。

造形体は従来の鉄筋コンクリート部材と同等以上の構造耐力と靱性を確保し、木製型枠の使用量削減による環境負荷低減効果も期待できる。

同社は本技術を新設構造物だけでなく、既設構造物の補修・補強や応急復旧にも活用することを検討している。

新開発のモバイル型3Dプリンタと自動材料製造装置を10tトラックで現場に搬入し、高さ2m、断面積0.4m²の有筋構造部材を直接造形した。

材料の噴射から表面仕上げまでを1本あたり2時間50分で完了し、従来工法と比較して施工期間を約4割短縮することに成功している。

圧縮空気で材料を噴射。鉄筋内部まで充填可能な新工法

従来の材料押出型では困難だった鉄筋の組み込みを、材料を圧縮空気で噴射する新工法で実現した。

ロボットアームの先端ノズルが鉄筋の外周を旋回しながら材料を斜め下方に噴射し、内部への充填後に表層を形成する。

造形体は従来の鉄筋コンクリート部材と同等以上の構造耐力と靱性を確保し、木製型枠の使用量削減による環境負荷低減効果も期待できる。

同社は本技術を新設構造物だけでなく、既設構造物の補修・補強や応急復旧にも活用することを検討している。

参考・画像元:清水建設株式会社プレスリリースより

WRITTEN by