一連の設計プロセスを見直すことで設計部門が抱える課題を解決するというコンサルティングサービス「PT DBS」。ローンチ以降、自動車業界を中心に多様な企業で実績を上げている。近年はゼネコンや建機メーカーへのサービス提供も増加中で、建設・土木業界に対するソリューションノウハウに磨きをかけている。

PT BDSはどのように進められるのか?建設・土木業界での効果について、前編に引き続きサービスを提供するプログレス・テクノロジーズ株式会社の取締役CTO 長友 一郎氏、取締役兼経営企画室長 小林正隆氏、ブランディンググループ グループ長 牧田 恵理子氏の3名(以下、敬称略)に話をうかがった。

――PT DBSは設計ノウハウがベテランのところだけに偏っている組織やDX化しようにも情報が点在しているような設計環境に有効とのことですが、具体的にどのように進められるのでしょうか?

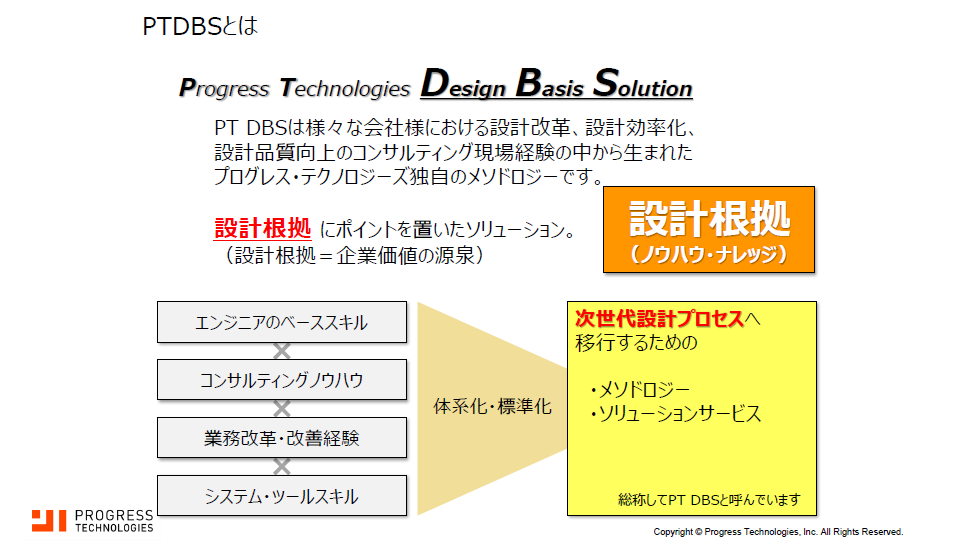

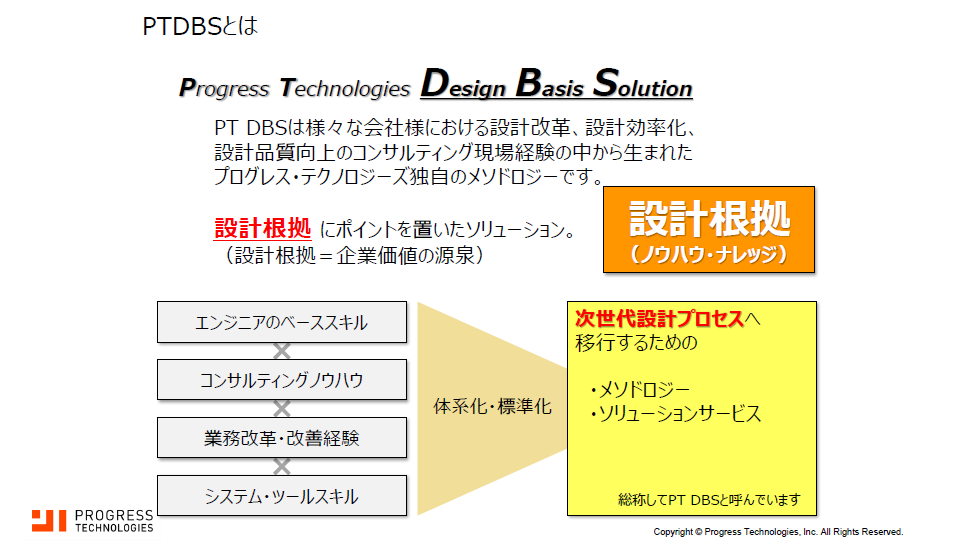

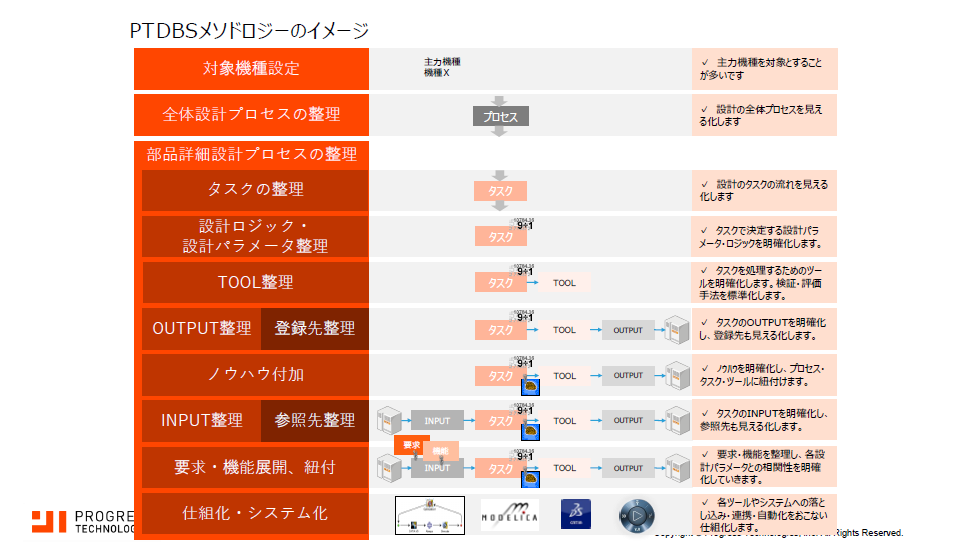

長友:PTDBSは設計根拠にポイントを置いたソリューションで、設計プロセスを整理する当社独自のメソドロジーに則って進めていきます。

PTBDSとは(資料提供:プログレス・テクノロジーズ)

PTBDSとは(資料提供:プログレス・テクノロジーズ)

ソリューションの流れとしては、売れ筋の機種、コストが高い機種、不具合が多い機種などまず何か対象を決めます。決め方は様々ですが、生産数が少ないようなものや古いモデルよりも投資効果が見込めるようなものがお勧めで、また、製品の一部を手掛けるケースが多いです。

手順としてはまず対象の製品を分解していき、ユーザー体験や性能に寄与するカギになっているユニットや部品を抽出します。そして、その部品の設計パラメータはどうやって決めたのかヒアリングしていきます。

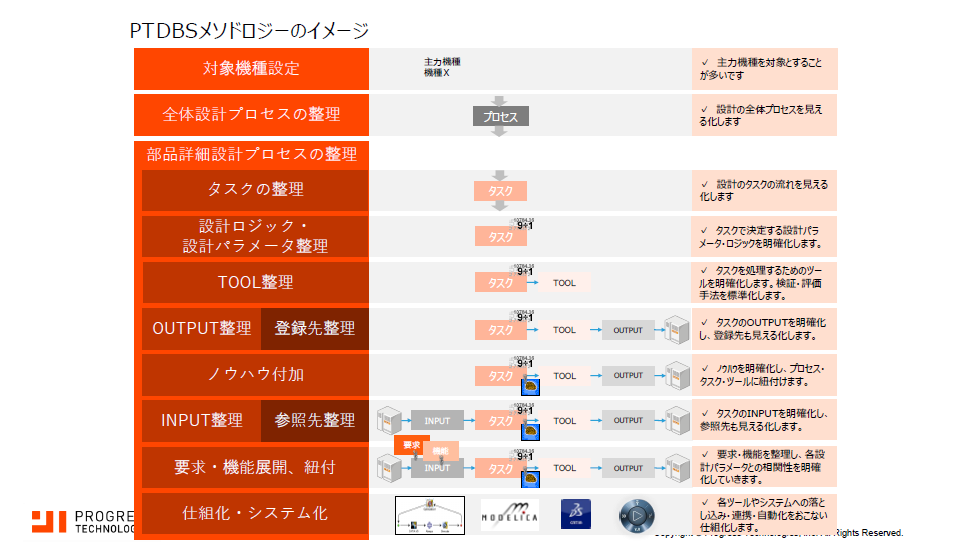

PTDBSメソドロジーのイメージ(資料提供:プログレス・テクノロジーズ)

PTDBSメソドロジーのイメージ(資料提供:プログレス・テクノロジーズ)

ひとつの部品にたどり着くまでにも、例えばモーターのギアボックス(減速機)であれば、モーターにはじまりギアの駆動側の部品、被駆動側、シャフト、軸受け、ハウジングといった関連部品があり、それにともなうエンジニアリングの知識が必要になります。

プログレス・テクノロジーズ株式会社 取締役CTO 長友 一郎氏

プログレス・テクノロジーズ株式会社 取締役CTO 長友 一郎氏

私たちはお客様の製品を熟知しているわけではありませんが、設計のプロセスや手法については日々研さんしています。そのため、お客様とも「ここはこうやって設計していますよね?」という会話がすぐにできる。このような点が、我々がエンジニアリングプロフェッショナルファームと名乗っている所以なのです。

――設計者との間に共通言語がある、というのですね。

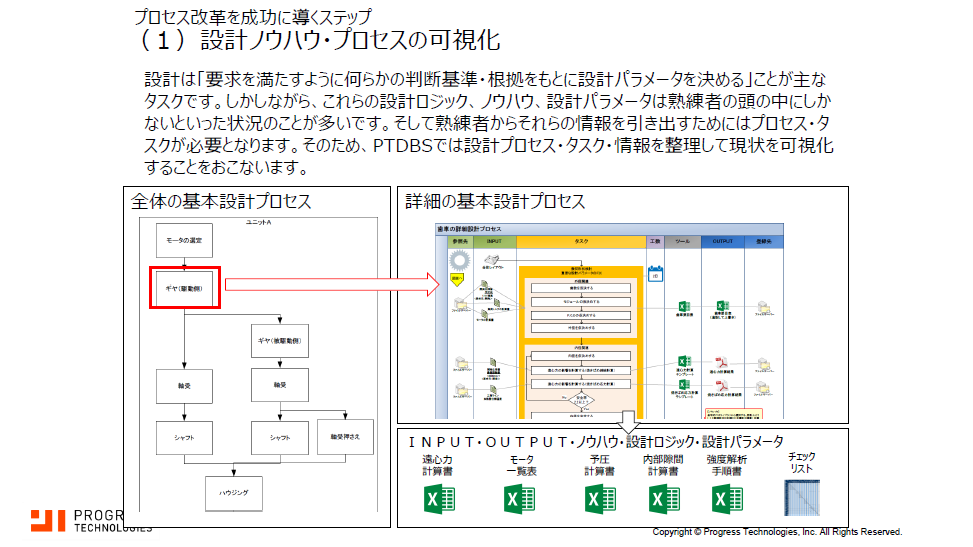

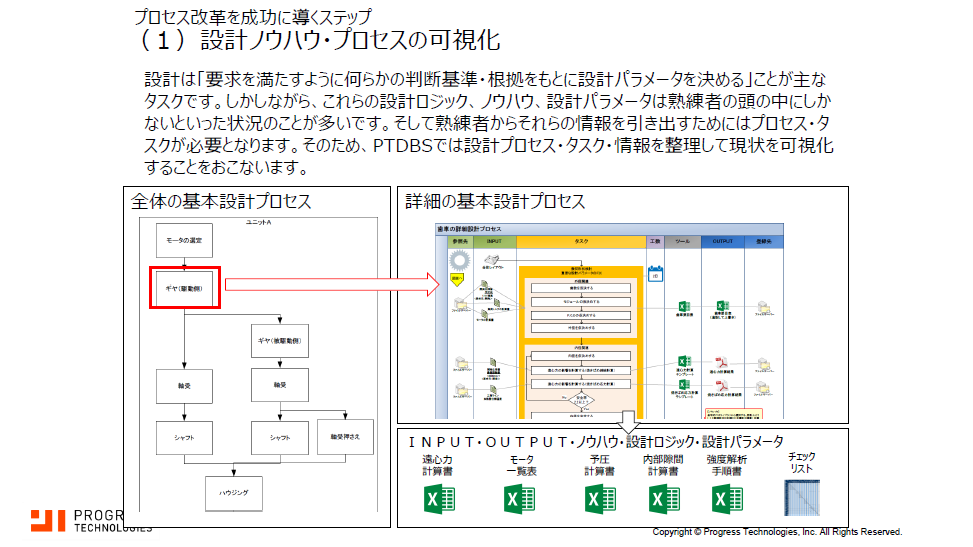

長友:そうなんです。メソドロジーの解説を続けさせていただきますね。全体の設計から枝分かれしていった先が詳細設計です。たとえばギアを設計する流れでいくと、まず歯の数や形状を仮決めします。続いてモジュール(歯車の歯の大きさ)の値、P.C.D(ピッチ円直径)、歯車の歯先の外周の径、内径と順に仮決めしていきます。

設計プロセス・ノウハウの可視化(資料提供:プログレス・テクノロジーズ)

設計プロセス・ノウハウの可視化(資料提供:プログレス・テクノロジーズ)

こういった数値は仮決めするにしても理由があるのですが、それが本当に大丈夫かを担保するために計算やシミュレーションを行います。

まずは数式を用いて計算し理論上は大丈夫か見る。これはある程度Excelのような計算テンプレートを準備されている現場が多いイメージです。通常の使用方法では安全かもしれないけれど、荒い使い方をしても耐えるのか?十分な安全率は確保されるのか?をアセスメントする。

――販売先の基準に適用するようにシミュレーションを行うのですか。

長友:国や地域によって基準の数値は異なりますので。そのために商品戦略を把握している必要があります。会社のブランドやポリシーも理解していることが大切です。そういったものをわかった上で設計しているのとそうでないのでは出来上がるものに雲泥の差が出てきます。

――御社はそういった部分も理解しているということなんですね。

長友:もちろん最初は、お客様の商品の使われ方や商品戦略やポリシーについて、弊社ではわからない状態からスタートします。ただ、設計プロセスの特に上流部分でこの話がでてくることが多いのも事実。

お客様のことを理解しようと毎回勉強させていただきつつやっている形ですが、このプロセスを踏んで設計を進めていると、お客様自身も大切なことに気付かれるようです。

設計プロセスに話を戻しますが、計算やシミュレーションを行うと要求を満たせるのか(最高回転数など)、満たすための手段(ギアやモーターなど)が何で、パラメータがどういった値(データ)になるのかが見えてきます。

こういった、入力(要求。何のために)から付加価値、設計根拠を付けて出力するのが設計部門の仕事です。それが「このデータは何をハンドルしているのか」というような“何のために” や、その根拠が分からないと意味がない。こういったことができた先にDXがあると私たちは考えます。

――なるほど。そういうデータの関係性が把握できていないと本当のDXにならないですよね。PT DBSを体験することでDXを体現できるようになるんですね。

小林:この商品はこういうユーザー体験を与えたいんじゃないかと想定し、その肝となるパーツを見出して設計を見直していくという進め方をしていくのですが、ここまでのことをいち設計者が手掛けるのはやはり難しいと思います。

設計者それぞれにやり方は違いますし、怖いベテランの先輩は「俺の背中を見て学べ」とか言って、懇切丁寧には教えてくれないでしょうし。

逆に我々は商品知識がないことで、設計プロセスにフォーカスできるのです。業務プロセスをヒアリングするようなことであればツールベンダーやシステムSIerもできますが、私たちは設計経験を持っていることでエンジニアとエンジニアのコミュニケーションを通じて良い解を導きだせると自負しています。

――なるほど。クライアントとのコミュニケーションを大切にしている印象を受けましたが、ヒアリングには注力されているのでしょうか?

小林:そうですね。これには理由があって、私たちがお手伝いをしても結局その先はお客様たちがやり続けなければいけないんです。一旦、良い商品ができたとしても技術は日進月歩で変わっていきますよね。これが古くなったら新しいものを作らなければならないし、これだけでなく別のものも作らないといけない。

プログレス・テクノロジーズ株式会社 取締役兼経営企画室長 小林正隆氏

プログレス・テクノロジーズ株式会社 取締役兼経営企画室長 小林正隆氏

そういった時にこの仕組みを設計者が体得して自分たちで進められるようになっていただくことが大切なのです。そのため私たちはコミュニケーションを通じてマインドを少しずつ変えていけるようにサポートしているというわけなんです。

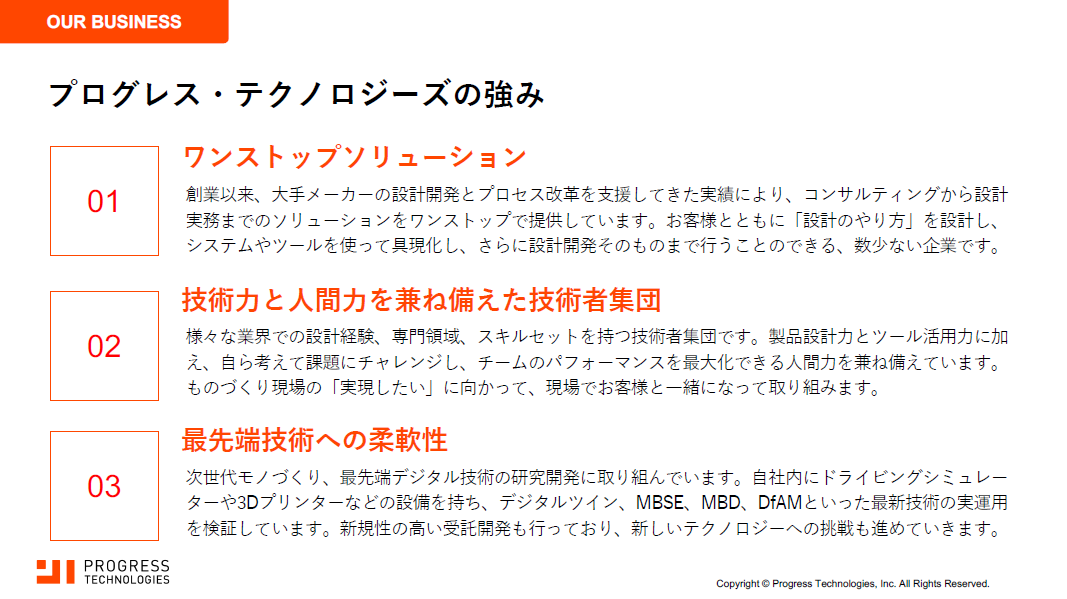

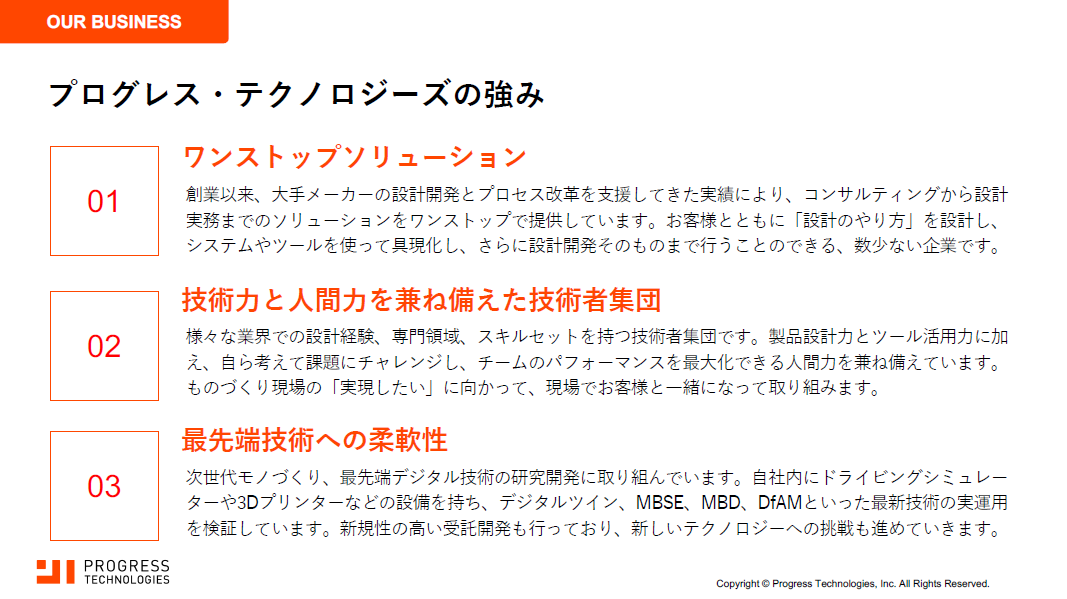

おそらくこれまではやり方がわからないから、ベンダーに投げていたんですね。そこを私たちのような専門家と一緒にやってみて、最終的にお客様自身がノウハウを身に付けてこの先もやり続けていたくようになる、と。そこまでサポートするのが私たちの言うワンストップなんです。

プログレス・テクノロジーズの強み(資料提供:プログレス・テクノロジーズ)

プログレス・テクノロジーズの強み(資料提供:プログレス・テクノロジーズ)

――単に見える化や仕組化をしてみせるだけでなく、現場の方が必要性を感じたり「これがあると楽になる」と実感したりして日々の業務に浸透させていくところまでが一連のサービスということなんですね。

小林:そうです。お客様自身がこの仕組みを活用することでユーザー体験を変えられると実感できるまで、もちろんこれまでもそういう意識はお持ちかと思いますが、上司に言われたからという動機ではなく、ユーザー体験を変えたいとか世の中を良くしたいとエンジニアを志したときのような気持ちを持っていただけるようになるのが理想です。

――ものづくりの原点に立ち返る、と。

長友:これが思いのほか難しいことで、いまは本当に要求が多様化しており、これまでハードを作っていた人が急に「ICTを考えて設計しろ」と言われる。ICTって何ですか?何かセンサーを付ければいいんですか?というレベルの、制御って何?という状態なのに設計しなければならない状況になってきています。

ICTも、ハードの安全性も、ユーザー体験も…という風にいろんな要求を満たさなくてはいけない。それだけでなく制御方式もいろいろ検討しろ、コストをもっと下げろとすべてを同時にやらなくてはならないとお困りのお客様が散見されます。

――御社にお声がけがある場合、やはり提供サービスを知った上で問い合わせがあるのでしょうか?

長友:よくあるのは、当社がパートナーを務めるダッソー・システムズ様の3D CAD(CATIAシリーズなど)を導入したい、活用したいというのがきっかけです。もしくは「DXをやりたいんだけど」というような漠然とした依頼もあります。DXに限らずMBD(Model Based Development:モデルベース開発)、ICT、IoTなどトレンドワードに興味を持たれている企業は多い印象ですね。

実際にものをつくるところでお手伝いするケースもありますし、ものづくりのプロセスをサポートするケースもあります。

――お客様のニーズを伺って、必要があればPTDBSをお勧めするという流れですか?

長友:いえ、まずはPT DBSがあり、必要に応じてツールを導入するようお伝えしています。単に3D CADを取り入れるにしても、まずはその手前の検証を丁寧に行い、必要な情報を整理したうえで3Dデータ化する。そうしないとムダが多く出てしまうのです。

――何を3D化すればいいか、なぜ3D化するのかをきちんとひも解くということですね。

長友:そのプロセスはとても重要です。デジタルデータを見ていくと、モーターに関連するデータにはトルクというモーターが回転する力のようなもの、最高回転数、入力電圧、ギア比、外見のサイズなど様々な別の数値データとひも付いています。

さらに回転力伝達という機能を介してシャフトなどのモノやシャフトの径などのモノの形(設計パラメータ)とも関係しています。特に関係性の強さは設計者がハンドルする項目と直結してきます。

ほかにも、操作性を上げるためにこの回転数にした、作業効率を上げるためにこのトルクになっているという関係性があるわけですね。こういった情報があればユーザー体験に影響する箇所はどこかが分かり、重要なデータが何かがわかるようになってくるのです。

さらに、これらの情報を維持管理したり、こういった情報を踏まえて新しく設計していったりするためには、情報をツールに落として設計者が使いやす環境を整えなければなりません。ただし、こういったことはまた別のスペシャリティーが必要となります。

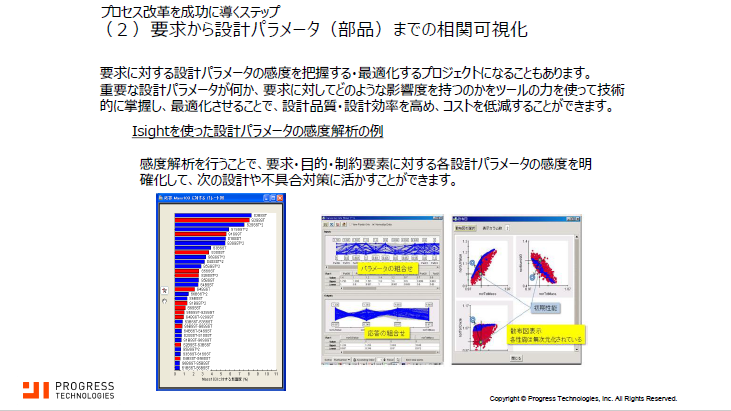

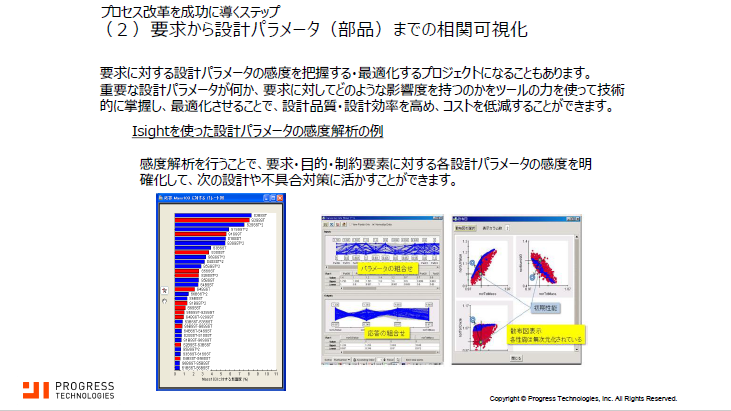

設計パラメータの感度解析の例(資料提供:プログレス・テクノロジーズ)

設計パラメータの感度解析の例(資料提供:プログレス・テクノロジーズ)

ここで情報を可視化した一例をご覧いただきたいと思います。ここに感度解析のデータがありまして、これで各設計パラメータ(多くは設計図面の数値データ)が性能にどのように影響しているか見ることができます。こういった分析データは設計図の数値データとつながっているわけです。

――これは御社独自のツールなのですか?

長友:当社がパートナーを務めるダッソー・システムズ様のものです。世の中には多種多様なツールがありますが、重要なのは情報をつなぐことなんです。

3Dデータから解析データに、解析データから報告書や図面にという受け渡しがしやすいツールを選ぶことをお勧めしています。ダッソー・システムズ様のシミュレーションツールには、ただシミュレーションするだけでなく仕様を満たすケースはこれと示してくれるようなものもあります。

こういったものを活用することで今まで気付かなかったやり方が見い出せるようになるのです。ツールの活用方法も現場で示して、設計部門が自走できるようにサポートしています。

お客様によってはダッソーシステムズ以外のツールを使いたいというニーズもありますので、その場合はそのスキルを持った弊社の人材が担当します。それぞれのツールの専門家がいまして、そういうところもワンストップで対応できるのが私たちの独自性と言えるでしょう。

――土木・建設業界にも実績をお持ちだそうですが、ソリューションを行ってみてどのような印象ですか?

長友:土木・建設業界の一般的なイメージでの実績はまだ十分にあるとはいえませんが、建設プロセスは領地取得から始まり、計画、基本設計、施工、販売して維持・管理というように関与する人・領域が多いイメージをもっています。

工程ごとに携わる人が変わるようなイメージです。製造業でも設計に関わるポジションは何種類かありますが、土木・建設業界ほど多くはありません。さらに、二次請け、三次請けがあったり施工はまた別のルールがあったり。工程ごとに手掛ける企業が変わればカルチャーも異なるので、そういう難しさがあると思います。

――建設コンサルタントと土木の施工会社では、視点や使用言語も異なるでしょうね。ほかにも測量会社なども関与しますし…確かに難しそうです。

長友:製造業は大きい会社ほど各工程が1社にまとまっている傾向にありますし、協力会社はその名の通りで、共通言語で話せるように訓練されているような状態だと言えます。土木・建設業界はそれぞれが武士のような感じの気質で統率が取りづらいというイメージがありますね。

――建設業界は2023年から原則としてBIM/CIM適用になりますが、単にソフトウェアを導入すればいいということではないでしょう。建設コンサルタントはデータを見れても現場の方はわからないといった懸念点があり、課題は多いだろうと予測します。

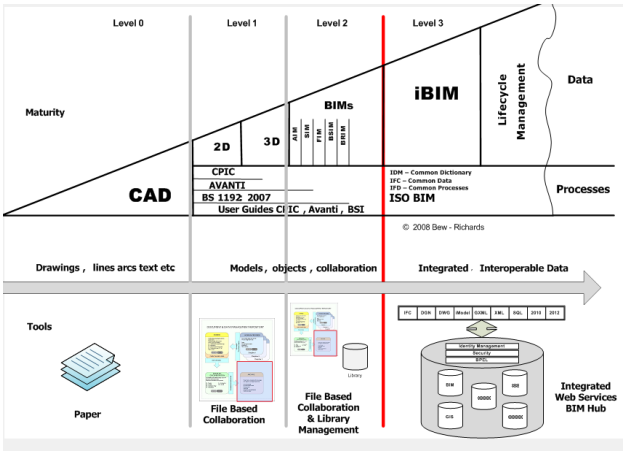

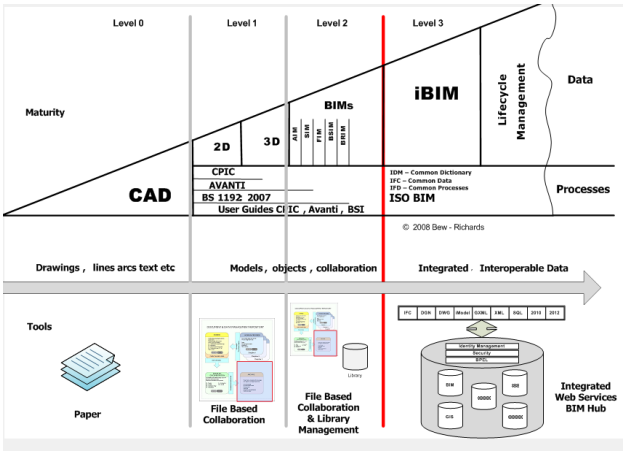

長友:BIMの習熟度に関する調査で、レベル0はひとまずCADを使っている、レベル1は2Dと3Dが混在している、レベル2はBIMで設計している…というようなデータがありますよね。結局、図面を紙で渡していたり、ファイルベースでやりとりしたりしているようでは未熟なんです。ICTを全面的に活用するi-Constructionを目指しているなかで、どこまで到達しているか。これは製造業をマッピングしてみても同じような状況だと言えます。

BIM習熟度モデル(資料:Bew-Richards BIM Maturity Model(https://www.researchgate.net/figure/The-UK-maturity-Model-Bew-Richards-2008_fig3_279293516))

BIM習熟度モデル(資料:Bew-Richards BIM Maturity Model(https://www.researchgate.net/figure/The-UK-maturity-Model-Bew-Richards-2008_fig3_279293516))

どんな定義にするかにもよりますが、仕様と何かをデータ上でつなげるというようなものではなくて、「住み心地を変える」といったことをゴールに設定するならば、その達成はまだ遠くはるかと言えるのではないでしょうか。

小林:ゼネコンのお客様からお話をうかがうところでは、業界の職人が減少していく中でベテランの持っているノウハウを公表化していかないといけないという危機意識を感じます。

――それは大いにあるでしょうね。

小林:理想的なのは現地で組み立てるだけの状態にする。そうすれば職人が減少しても効率的な家づくりやマンションづくりは可能かと思うのですが、その“組み立てるだけ”の状態にするまでのハードルの高さはあるでしょうね。

こういったことから建築や土木・建設業の方々が製造業の「つくり方」を学びたいというニーズが増えてきているように感じます。そうであれば、私たちが製造業で培ったPTDBSのノウハウを活かせる機会はあるではないかと考えています。

――大手建機メーカーの製品開発にも携わられたことがあるそうですね。

長友:油圧機器部門のお手伝いをさせていただいています。

小林:いくつかコンサル会社をご検討されていた中で当社も面談させていただいたところ、長友の提案の切り口や深掘りの具合が他社とは違っていたようです。また、長友もエンジニア経験があるものですから、使っている用語が先方とお話をさせていただく中で自然で馴染があったと…。そういうわけで一緒に、と選定してただいたという経緯があります。

――PT DBSは建設業においても大いに活躍のチャンスがあるように感じます。今後はどのような展望がありますか?

長友:先ほどお話ししたように、設計のやり方自体を設計するということが自社内でできずに困っているお客様はいると思います。さまざまな業界でもっとケーススタディを増やして、引き続きテクニックを研ぎ澄ましていきたいと考えています。

繰り返しますが、結局、一過性では意味がないと考えており、お客様と二人三脚でワンストップでやらせていただいています。私たちも継続的にブラッシュアップしたいと思っており、我々の体制の強化、スペシャリティーを持つツールやシステムを活用するというソリューションも取り入れていきたいと考えています。

――ワンストップでソリューションを行っているお客様の反響はいかがですか?

長友:お客様自身が変わっていくというのを最終目標にしているので、「マインドチェンジが進みました」というお声を聞けるとうれしいですね。社内のメンバーだけで変えていくのは大変で、多かれ少なかれ現状維持の欲望があってそれと闘っていかなければなりません。一緒に推進していくことで様々な気付きや変化を実感されるようです。

――すばらしいですね。コンサルとして活躍されている長友さんは、どういうところにやりがいを感じていますか?

長友:やはりお客様が変わって、良くなっていく姿を見られることです。もっと広い視点では、他の先進国に比べて日本の製造業は元気がないなと感じるところがあり、それをもっと頑張って欲しいという気持ちで応援するつもりでこの仕事に取り組んでいます。

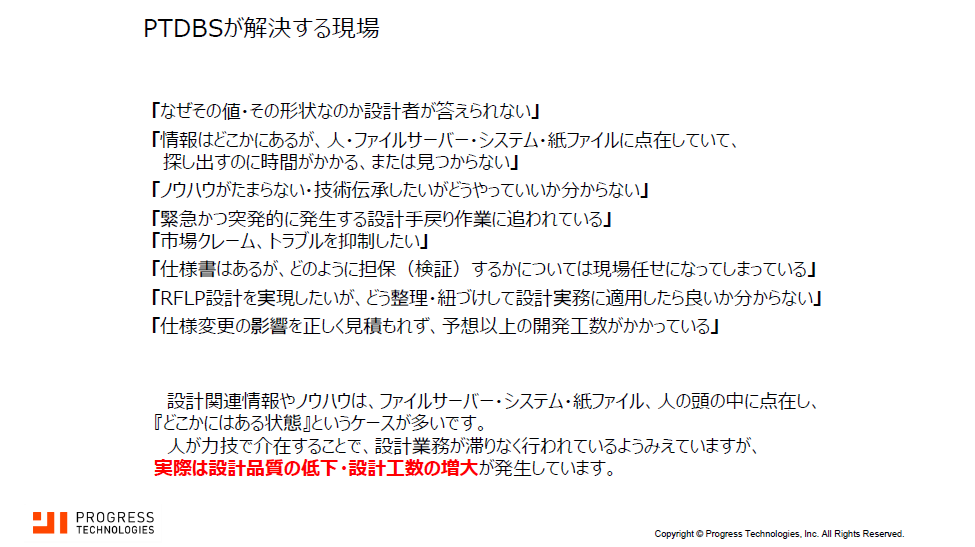

現場の皆さんも日頃から試行錯誤されている様子はひしひしと感じます。かといって自分たちで変えていくのも大変ですし、CADが使いづらい、システムが使いづらいとなった時に業務プロセス全体を見てアドバイスしたりソリューションしたりするようなサービスはそう多くない。それに運用定着も難しいです。何かツールを導入して、あとはさようならという対応がまかり通っているんですよね。

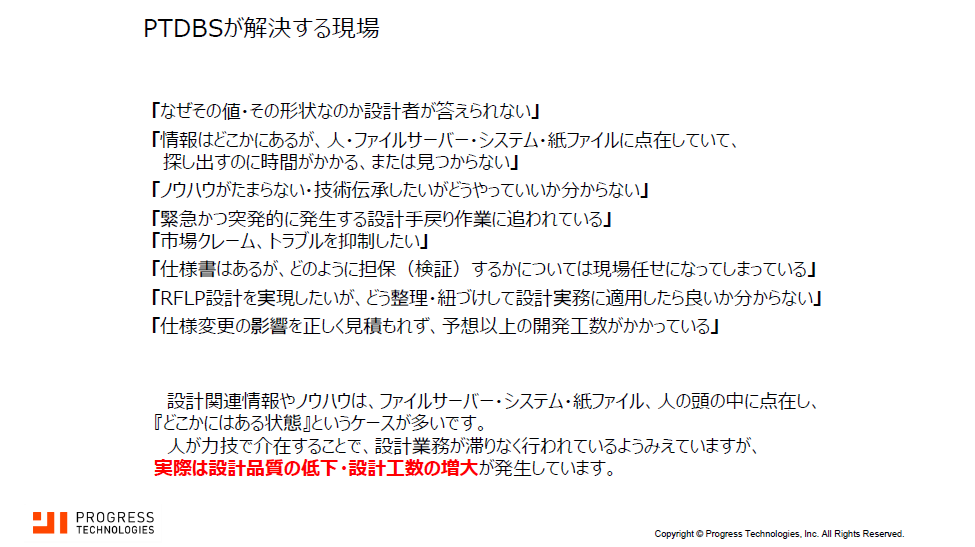

PTDBSが解決する現場(資料提供:プログレス・テクノロジーズ)

PTDBSが解決する現場(資料提供:プログレス・テクノロジーズ)

一方で、私たちは運用が定着するためには伴走する期間が必要と考えており、お客様のそばにコンサルタントが居続けて、実務の中で新しい設計のやり方を示し続けている。このスタイルがお客様からご好評いただいている要因だと感じます。

――やり続けるというのが御社の独自性のひとつと言えるでしょうね。

小林:PT DBSの反響は大きく、すでに引き合いも多くあります。さまざまなものづくりの課題に対しワンストップで解決していくというサービスで、対象としている業種は幅広く、メーカーに限らず建築や土木・建設業界にもご活用いただけるはずです。

私どもとしてはコンサルタントの採用や育成に力を入れる必要性を感じていますが、なかなか座学だけで技術を習得できるものではなく、お客様と現場で汗をかき苦労しながらノウハウを習得しています。そして身に付けたメソッドをより多くのお客様に提供していきたいと考えています。

【編集部 後記】

設計プロセスを体系化したPTDBSメソドロジーは、製品ジャンルはもちろん業界の垣根を超えて有効なメソッドであるという。また、独自のメソッドや便利なツールに頼るだけでなく、設計の現場に入り込んでツールの活用法や業務プロセスの見直しを行っていくところにプログレス・テクノロジーズの独自性があるように感じた。

プログレス・テクノロジーズ株式会社

東京都江東区青海1-1-20

HP:https://progresstech.jp/

◎撮影時のみマスクを外していただきました。

取材・編集:デジコン編集部/文:三浦るり/写真:宇佐美 亮

PT BDSはどのように進められるのか?建設・土木業界での効果について、前編に引き続きサービスを提供するプログレス・テクノロジーズ株式会社の取締役CTO 長友 一郎氏、取締役兼経営企画室長 小林正隆氏、ブランディンググループ グループ長 牧田 恵理子氏の3名(以下、敬称略)に話をうかがった。

独自の設計プロセスメソッドに則ったソリューション

――PT DBSは設計ノウハウがベテランのところだけに偏っている組織やDX化しようにも情報が点在しているような設計環境に有効とのことですが、具体的にどのように進められるのでしょうか?

長友:PTDBSは設計根拠にポイントを置いたソリューションで、設計プロセスを整理する当社独自のメソドロジーに則って進めていきます。

PTBDSとは(資料提供:プログレス・テクノロジーズ)

PTBDSとは(資料提供:プログレス・テクノロジーズ)ソリューションの流れとしては、売れ筋の機種、コストが高い機種、不具合が多い機種などまず何か対象を決めます。決め方は様々ですが、生産数が少ないようなものや古いモデルよりも投資効果が見込めるようなものがお勧めで、また、製品の一部を手掛けるケースが多いです。

手順としてはまず対象の製品を分解していき、ユーザー体験や性能に寄与するカギになっているユニットや部品を抽出します。そして、その部品の設計パラメータはどうやって決めたのかヒアリングしていきます。

PTDBSメソドロジーのイメージ(資料提供:プログレス・テクノロジーズ)

PTDBSメソドロジーのイメージ(資料提供:プログレス・テクノロジーズ)ひとつの部品にたどり着くまでにも、例えばモーターのギアボックス(減速機)であれば、モーターにはじまりギアの駆動側の部品、被駆動側、シャフト、軸受け、ハウジングといった関連部品があり、それにともなうエンジニアリングの知識が必要になります。

プログレス・テクノロジーズ株式会社 取締役CTO 長友 一郎氏

プログレス・テクノロジーズ株式会社 取締役CTO 長友 一郎氏私たちはお客様の製品を熟知しているわけではありませんが、設計のプロセスや手法については日々研さんしています。そのため、お客様とも「ここはこうやって設計していますよね?」という会話がすぐにできる。このような点が、我々がエンジニアリングプロフェッショナルファームと名乗っている所以なのです。

――設計者との間に共通言語がある、というのですね。

長友:そうなんです。メソドロジーの解説を続けさせていただきますね。全体の設計から枝分かれしていった先が詳細設計です。たとえばギアを設計する流れでいくと、まず歯の数や形状を仮決めします。続いてモジュール(歯車の歯の大きさ)の値、P.C.D(ピッチ円直径)、歯車の歯先の外周の径、内径と順に仮決めしていきます。

設計プロセス・ノウハウの可視化(資料提供:プログレス・テクノロジーズ)

設計プロセス・ノウハウの可視化(資料提供:プログレス・テクノロジーズ)こういった数値は仮決めするにしても理由があるのですが、それが本当に大丈夫かを担保するために計算やシミュレーションを行います。

まずは数式を用いて計算し理論上は大丈夫か見る。これはある程度Excelのような計算テンプレートを準備されている現場が多いイメージです。通常の使用方法では安全かもしれないけれど、荒い使い方をしても耐えるのか?十分な安全率は確保されるのか?をアセスメントする。

――販売先の基準に適用するようにシミュレーションを行うのですか。

長友:国や地域によって基準の数値は異なりますので。そのために商品戦略を把握している必要があります。会社のブランドやポリシーも理解していることが大切です。そういったものをわかった上で設計しているのとそうでないのでは出来上がるものに雲泥の差が出てきます。

――御社はそういった部分も理解しているということなんですね。

長友:もちろん最初は、お客様の商品の使われ方や商品戦略やポリシーについて、弊社ではわからない状態からスタートします。ただ、設計プロセスの特に上流部分でこの話がでてくることが多いのも事実。

お客様のことを理解しようと毎回勉強させていただきつつやっている形ですが、このプロセスを踏んで設計を進めていると、お客様自身も大切なことに気付かれるようです。

設計プロセスに話を戻しますが、計算やシミュレーションを行うと要求を満たせるのか(最高回転数など)、満たすための手段(ギアやモーターなど)が何で、パラメータがどういった値(データ)になるのかが見えてきます。

こういった、入力(要求。何のために)から付加価値、設計根拠を付けて出力するのが設計部門の仕事です。それが「このデータは何をハンドルしているのか」というような“何のために” や、その根拠が分からないと意味がない。こういったことができた先にDXがあると私たちは考えます。

自社だけで推進するのは難しい改革を丁寧にサポート

――なるほど。そういうデータの関係性が把握できていないと本当のDXにならないですよね。PT DBSを体験することでDXを体現できるようになるんですね。

小林:この商品はこういうユーザー体験を与えたいんじゃないかと想定し、その肝となるパーツを見出して設計を見直していくという進め方をしていくのですが、ここまでのことをいち設計者が手掛けるのはやはり難しいと思います。

設計者それぞれにやり方は違いますし、怖いベテランの先輩は「俺の背中を見て学べ」とか言って、懇切丁寧には教えてくれないでしょうし。

逆に我々は商品知識がないことで、設計プロセスにフォーカスできるのです。業務プロセスをヒアリングするようなことであればツールベンダーやシステムSIerもできますが、私たちは設計経験を持っていることでエンジニアとエンジニアのコミュニケーションを通じて良い解を導きだせると自負しています。

――なるほど。クライアントとのコミュニケーションを大切にしている印象を受けましたが、ヒアリングには注力されているのでしょうか?

小林:そうですね。これには理由があって、私たちがお手伝いをしても結局その先はお客様たちがやり続けなければいけないんです。一旦、良い商品ができたとしても技術は日進月歩で変わっていきますよね。これが古くなったら新しいものを作らなければならないし、これだけでなく別のものも作らないといけない。

プログレス・テクノロジーズ株式会社 取締役兼経営企画室長 小林正隆氏

プログレス・テクノロジーズ株式会社 取締役兼経営企画室長 小林正隆氏そういった時にこの仕組みを設計者が体得して自分たちで進められるようになっていただくことが大切なのです。そのため私たちはコミュニケーションを通じてマインドを少しずつ変えていけるようにサポートしているというわけなんです。

おそらくこれまではやり方がわからないから、ベンダーに投げていたんですね。そこを私たちのような専門家と一緒にやってみて、最終的にお客様自身がノウハウを身に付けてこの先もやり続けていたくようになる、と。そこまでサポートするのが私たちの言うワンストップなんです。

プログレス・テクノロジーズの強み(資料提供:プログレス・テクノロジーズ)

プログレス・テクノロジーズの強み(資料提供:プログレス・テクノロジーズ)――単に見える化や仕組化をしてみせるだけでなく、現場の方が必要性を感じたり「これがあると楽になる」と実感したりして日々の業務に浸透させていくところまでが一連のサービスということなんですね。

小林:そうです。お客様自身がこの仕組みを活用することでユーザー体験を変えられると実感できるまで、もちろんこれまでもそういう意識はお持ちかと思いますが、上司に言われたからという動機ではなく、ユーザー体験を変えたいとか世の中を良くしたいとエンジニアを志したときのような気持ちを持っていただけるようになるのが理想です。

――ものづくりの原点に立ち返る、と。

長友:これが思いのほか難しいことで、いまは本当に要求が多様化しており、これまでハードを作っていた人が急に「ICTを考えて設計しろ」と言われる。ICTって何ですか?何かセンサーを付ければいいんですか?というレベルの、制御って何?という状態なのに設計しなければならない状況になってきています。

ICTも、ハードの安全性も、ユーザー体験も…という風にいろんな要求を満たさなくてはいけない。それだけでなく制御方式もいろいろ検討しろ、コストをもっと下げろとすべてを同時にやらなくてはならないとお困りのお客様が散見されます。

各種設計ツールのスペシャリストも揃う

――御社にお声がけがある場合、やはり提供サービスを知った上で問い合わせがあるのでしょうか?

長友:よくあるのは、当社がパートナーを務めるダッソー・システムズ様の3D CAD(CATIAシリーズなど)を導入したい、活用したいというのがきっかけです。もしくは「DXをやりたいんだけど」というような漠然とした依頼もあります。DXに限らずMBD(Model Based Development:モデルベース開発)、ICT、IoTなどトレンドワードに興味を持たれている企業は多い印象ですね。

実際にものをつくるところでお手伝いするケースもありますし、ものづくりのプロセスをサポートするケースもあります。

――お客様のニーズを伺って、必要があればPTDBSをお勧めするという流れですか?

長友:いえ、まずはPT DBSがあり、必要に応じてツールを導入するようお伝えしています。単に3D CADを取り入れるにしても、まずはその手前の検証を丁寧に行い、必要な情報を整理したうえで3Dデータ化する。そうしないとムダが多く出てしまうのです。

――何を3D化すればいいか、なぜ3D化するのかをきちんとひも解くということですね。

長友:そのプロセスはとても重要です。デジタルデータを見ていくと、モーターに関連するデータにはトルクというモーターが回転する力のようなもの、最高回転数、入力電圧、ギア比、外見のサイズなど様々な別の数値データとひも付いています。

さらに回転力伝達という機能を介してシャフトなどのモノやシャフトの径などのモノの形(設計パラメータ)とも関係しています。特に関係性の強さは設計者がハンドルする項目と直結してきます。

ほかにも、操作性を上げるためにこの回転数にした、作業効率を上げるためにこのトルクになっているという関係性があるわけですね。こういった情報があればユーザー体験に影響する箇所はどこかが分かり、重要なデータが何かがわかるようになってくるのです。

さらに、これらの情報を維持管理したり、こういった情報を踏まえて新しく設計していったりするためには、情報をツールに落として設計者が使いやす環境を整えなければなりません。ただし、こういったことはまた別のスペシャリティーが必要となります。

設計パラメータの感度解析の例(資料提供:プログレス・テクノロジーズ)

設計パラメータの感度解析の例(資料提供:プログレス・テクノロジーズ)ここで情報を可視化した一例をご覧いただきたいと思います。ここに感度解析のデータがありまして、これで各設計パラメータ(多くは設計図面の数値データ)が性能にどのように影響しているか見ることができます。こういった分析データは設計図の数値データとつながっているわけです。

――これは御社独自のツールなのですか?

長友:当社がパートナーを務めるダッソー・システムズ様のものです。世の中には多種多様なツールがありますが、重要なのは情報をつなぐことなんです。

3Dデータから解析データに、解析データから報告書や図面にという受け渡しがしやすいツールを選ぶことをお勧めしています。ダッソー・システムズ様のシミュレーションツールには、ただシミュレーションするだけでなく仕様を満たすケースはこれと示してくれるようなものもあります。

こういったものを活用することで今まで気付かなかったやり方が見い出せるようになるのです。ツールの活用方法も現場で示して、設計部門が自走できるようにサポートしています。

お客様によってはダッソーシステムズ以外のツールを使いたいというニーズもありますので、その場合はそのスキルを持った弊社の人材が担当します。それぞれのツールの専門家がいまして、そういうところもワンストップで対応できるのが私たちの独自性と言えるでしょう。

建設・土木業界の抱える課題は製造業と似ている?違っている?

――土木・建設業界にも実績をお持ちだそうですが、ソリューションを行ってみてどのような印象ですか?

長友:土木・建設業界の一般的なイメージでの実績はまだ十分にあるとはいえませんが、建設プロセスは領地取得から始まり、計画、基本設計、施工、販売して維持・管理というように関与する人・領域が多いイメージをもっています。

工程ごとに携わる人が変わるようなイメージです。製造業でも設計に関わるポジションは何種類かありますが、土木・建設業界ほど多くはありません。さらに、二次請け、三次請けがあったり施工はまた別のルールがあったり。工程ごとに手掛ける企業が変わればカルチャーも異なるので、そういう難しさがあると思います。

――建設コンサルタントと土木の施工会社では、視点や使用言語も異なるでしょうね。ほかにも測量会社なども関与しますし…確かに難しそうです。

長友:製造業は大きい会社ほど各工程が1社にまとまっている傾向にありますし、協力会社はその名の通りで、共通言語で話せるように訓練されているような状態だと言えます。土木・建設業界はそれぞれが武士のような感じの気質で統率が取りづらいというイメージがありますね。

――建設業界は2023年から原則としてBIM/CIM適用になりますが、単にソフトウェアを導入すればいいということではないでしょう。建設コンサルタントはデータを見れても現場の方はわからないといった懸念点があり、課題は多いだろうと予測します。

長友:BIMの習熟度に関する調査で、レベル0はひとまずCADを使っている、レベル1は2Dと3Dが混在している、レベル2はBIMで設計している…というようなデータがありますよね。結局、図面を紙で渡していたり、ファイルベースでやりとりしたりしているようでは未熟なんです。ICTを全面的に活用するi-Constructionを目指しているなかで、どこまで到達しているか。これは製造業をマッピングしてみても同じような状況だと言えます。

BIM習熟度モデル(資料:Bew-Richards BIM Maturity Model(https://www.researchgate.net/figure/The-UK-maturity-Model-Bew-Richards-2008_fig3_279293516))

BIM習熟度モデル(資料:Bew-Richards BIM Maturity Model(https://www.researchgate.net/figure/The-UK-maturity-Model-Bew-Richards-2008_fig3_279293516))どんな定義にするかにもよりますが、仕様と何かをデータ上でつなげるというようなものではなくて、「住み心地を変える」といったことをゴールに設定するならば、その達成はまだ遠くはるかと言えるのではないでしょうか。

小林:ゼネコンのお客様からお話をうかがうところでは、業界の職人が減少していく中でベテランの持っているノウハウを公表化していかないといけないという危機意識を感じます。

――それは大いにあるでしょうね。

小林:理想的なのは現地で組み立てるだけの状態にする。そうすれば職人が減少しても効率的な家づくりやマンションづくりは可能かと思うのですが、その“組み立てるだけ”の状態にするまでのハードルの高さはあるでしょうね。

こういったことから建築や土木・建設業の方々が製造業の「つくり方」を学びたいというニーズが増えてきているように感じます。そうであれば、私たちが製造業で培ったPTDBSのノウハウを活かせる機会はあるではないかと考えています。

――大手建機メーカーの製品開発にも携わられたことがあるそうですね。

長友:油圧機器部門のお手伝いをさせていただいています。

小林:いくつかコンサル会社をご検討されていた中で当社も面談させていただいたところ、長友の提案の切り口や深掘りの具合が他社とは違っていたようです。また、長友もエンジニア経験があるものですから、使っている用語が先方とお話をさせていただく中で自然で馴染があったと…。そういうわけで一緒に、と選定してただいたという経緯があります。

マインドチェンジが進むまで二人三脚で付き添う

――PT DBSは建設業においても大いに活躍のチャンスがあるように感じます。今後はどのような展望がありますか?

長友:先ほどお話ししたように、設計のやり方自体を設計するということが自社内でできずに困っているお客様はいると思います。さまざまな業界でもっとケーススタディを増やして、引き続きテクニックを研ぎ澄ましていきたいと考えています。

繰り返しますが、結局、一過性では意味がないと考えており、お客様と二人三脚でワンストップでやらせていただいています。私たちも継続的にブラッシュアップしたいと思っており、我々の体制の強化、スペシャリティーを持つツールやシステムを活用するというソリューションも取り入れていきたいと考えています。

――ワンストップでソリューションを行っているお客様の反響はいかがですか?

長友:お客様自身が変わっていくというのを最終目標にしているので、「マインドチェンジが進みました」というお声を聞けるとうれしいですね。社内のメンバーだけで変えていくのは大変で、多かれ少なかれ現状維持の欲望があってそれと闘っていかなければなりません。一緒に推進していくことで様々な気付きや変化を実感されるようです。

――すばらしいですね。コンサルとして活躍されている長友さんは、どういうところにやりがいを感じていますか?

長友:やはりお客様が変わって、良くなっていく姿を見られることです。もっと広い視点では、他の先進国に比べて日本の製造業は元気がないなと感じるところがあり、それをもっと頑張って欲しいという気持ちで応援するつもりでこの仕事に取り組んでいます。

現場の皆さんも日頃から試行錯誤されている様子はひしひしと感じます。かといって自分たちで変えていくのも大変ですし、CADが使いづらい、システムが使いづらいとなった時に業務プロセス全体を見てアドバイスしたりソリューションしたりするようなサービスはそう多くない。それに運用定着も難しいです。何かツールを導入して、あとはさようならという対応がまかり通っているんですよね。

PTDBSが解決する現場(資料提供:プログレス・テクノロジーズ)

PTDBSが解決する現場(資料提供:プログレス・テクノロジーズ)一方で、私たちは運用が定着するためには伴走する期間が必要と考えており、お客様のそばにコンサルタントが居続けて、実務の中で新しい設計のやり方を示し続けている。このスタイルがお客様からご好評いただいている要因だと感じます。

――やり続けるというのが御社の独自性のひとつと言えるでしょうね。

小林:PT DBSの反響は大きく、すでに引き合いも多くあります。さまざまなものづくりの課題に対しワンストップで解決していくというサービスで、対象としている業種は幅広く、メーカーに限らず建築や土木・建設業界にもご活用いただけるはずです。

私どもとしてはコンサルタントの採用や育成に力を入れる必要性を感じていますが、なかなか座学だけで技術を習得できるものではなく、お客様と現場で汗をかき苦労しながらノウハウを習得しています。そして身に付けたメソッドをより多くのお客様に提供していきたいと考えています。

【編集部 後記】

設計プロセスを体系化したPTDBSメソドロジーは、製品ジャンルはもちろん業界の垣根を超えて有効なメソッドであるという。また、独自のメソッドや便利なツールに頼るだけでなく、設計の現場に入り込んでツールの活用法や業務プロセスの見直しを行っていくところにプログレス・テクノロジーズの独自性があるように感じた。

プログレス・テクノロジーズ株式会社

東京都江東区青海1-1-20

HP:https://progresstech.jp/

◎撮影時のみマスクを外していただきました。

取材・編集:デジコン編集部/文:三浦るり/写真:宇佐美 亮

WRITTEN by

三浦 るり

2006年よりライターのキャリアをスタートし、2012年よりフリーに。人材業界でさまざまな業界・分野に触れてきた経験を活かし、幅広くライティングを手掛ける。現在は特に建築や不動産、さらにはDX分野を探究中。